La arena de sílice baja en hierro tiene una gran demanda para usos en la producción de vidrio, cerámica y alfarería, y para muchas de estas aplicaciones se desea arena blanca y limpia. Las impurezas como restos de arcilla, manchas de hierro y los minerales pesados, incluidos los óxidos de hierro, el granate, la cromita, el zirconio y otros minerales accesorios, no deben estar presentes. El cromo, por ejemplo, no debe estar presente, incluso en cantidades extremadamente pequeñas, para que la arena sea aceptable para ciertos mercados. Los feldespatos y la mica también son objetables. En general, el contenido de hierro debe reducirse a 0.030% como Fe2O3 o menos.

La arena de sílice para hacer vidrio, porcelana y cerámica debe cumplir con especificaciones rígidas y, en general, los esquemas de lavado estándar son inadecuados para cumplir con estos requisitos. La arena para la industria del vidrio no debe contener más de 0.03% de Fe2O3. Las mesas de concentración eliminarán las partículas de hierro libres, pero las manchas de hierro y partículas medianas no podrán ser eliminados por los métodos gravimétricos. La flotación se ha aplicado con mucho éxito en la industria para fabricar arena de vidrio de muy bajo contenido de hierro, adecuada incluso para requerimientos ópticos. Las Máquinas de Flotación «Sub-A» se utilizan ampliamente en esta industria porque ofrecen la selectividad deseada y están construidas para resistir las condiciones corrosivas de la pulpa tal como se encuentran normalmente (circuitos ácidos) y también la acción abrasiva de la arena gruesa, granular, lavada libre de limo.

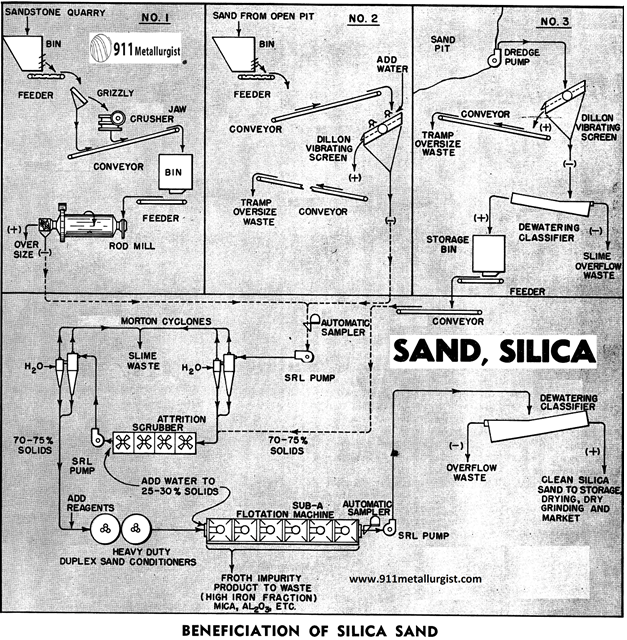

Diagrama de Flujo de la Arena de Silice

El diagrama de flujo ilustra los métodos más comunes de beneficio de arena. La sílice puede obtenerse de arenisca, depósitos de arena seca y depósitos de arena húmeda. Se aplican métodos especiales de manejo de materiales para cada caso.

DEPOSITOS DE ARENA

La arenisca o materia prima que contiene sílice debe minarse o extraerse en la forma en que se manipula la roca dura. El mineral extraído se reduce mediante un Triturador de Mandíbula a un tamaño de aproximadamente de 1″para una operación promedio de pequeño tonelaje. Para operaciones a mayor escala, es aconsejable la trituración en dos etapas.

El mineral triturado es reducido a un tamaño de partícula de arena natural mediante un Molino de Rodillos. Generalmente, la molienda de un solo paso a través del Molino de Rodillos es suficiente. La molienda se realiza en húmedo a diluciones superiores a la práctica de la molienda normal. Una Malla o trommel con un espiral instalado en la descarga del molino elimina el material con sobretamaño a la malla +20, el cual se descarta o se devuelve por medio de fajas transportadoras a la alimentación del molino para su remolienda.

MINA A TAJO ABIERTO DE ARENA (Seco)

La arena de tales depósitos generalmente se carga en camiones y se transporta seca a la tolva de recepción del molino. Luego se alimenta a una criba vibratoria con suficiente agua para lavar la arena a través de un tamiz de acero inoxidable de malla 20. Dispersores de agua en spray lavan más el sobretamaño que se descarta o se deriva para otro uso. La malla menos 20 es el producto que va a un tratamiento posterior.

MINA A TAJO ABIERTO DE ARENA (Húmedo)

Si el depósito de arena está por debajo del nivel freático y se encuentra generalmente húmedo, lo mejor es extraerlo hidráulicamente. Los métodos con el empleo de una bomba de dragado son ampliamente utilizados para tales depósitos.

CLASIFICACION PRIMARIA

A la arena y el lodo con agua para uno de los tres métodos mencionados anteriormente se le clasifica o se le quita el agua. Esto se puede hacer de forma conveniente mediante ciclones o mediante clasificadores mecánicos de concentración con eliminación de agua, como los clasificadores de arrastre, tornillo o rastrillo.

DEPURACION POR ATRICCION

A partir de la clasificación de la arena, de 70 a 75% de sólidos, se introduce en un depurador por atricción para eliminar las manchas superficiales de los granos de arena. Esto se hace frotando efectivamente los granos de arena húmedos, uno contra otro, en una pulpa de alta densidad intensamente agitada. La mayor parte del trabajo es efectuado entre los granos de arena – y no contra las hélices giratorias.

Para este servicio se utilizan hélices tipo turbina cubiertas de goma con un diseño especial y que provean propulsión. La velocidad periférica es relativamente baja, pero es necesario proveer la potencia suficiente para mantener toda la masa en una agitación vigorosa sin pérdida de movimiento o salpicaduras. El aspecto de la capa superficial y las manchas de óxido de hierro determinarán el tiempo de retención requerido en el Depurador.

CLASIFICACION SECUNDARIA

La arena depurada que se obtiene de la Máquina de Atricción es diluída con agua hasta un 25-30% de sólidos y se bombea a un segundo conjunto de ciclones para una posterior eliminación de finos y de los lodos liberados en el depurador. En algunos casos, la arena en este punto cumple con las especificaciones requeridas para los límites del óxido de hierro obtenido por lavado únicamente. En este caso, el producto de arena por cicloneado o clasificación se convierte en producto final.

Algunas de las arenas más difíciles de tratar pueden requerir dos etapas de lavado por atricción con clasificación y remoción de lodo entre las etapas.

ACONDICIONAMIENTO Y FLOTACION

A la arena sin los finos pero que contiene mica, feldespato y hierro con minerales pesados se le puede limpiar con éxito hasta llegar a las especificaciones mediante flotación «Sub-A». Generalmente esto se hace en un circuito de pulpa ácida. El acondicionamiento con H2SO4 y los reactivos que activan el hierro, se hace más efectivo a una alta densidad, 70-75% de sólidos. Para minimizar el acondicionamiento y asegurar una adecuada reactivización, se emplea un Acondicionador Abierto de gran eficiencia, que consta de dos etapas con hélices de turbina cubiertas de caucho. Esta unidad tiene dos tanques y mecanismos que son accionados con un motor.

La pulpa acondicionada se diluye con agua hasta 25-30% de sólidos y se alimenta a una Máquina de Flotación «Sub-A» especialmente diseñada para operar con arena abrasive y libre de limo. En la mayoría de los casos, es necesaria emplear materiales de construcción a prueba de ácido ya que las pulpas pueden ser corrosivas por la presencia de ácido sulfúrico. Es común trabajar a un pH de 2.5-3.0. Los materiales habituales de construcción son madera, caucho moldeado y acero inoxidable 304 o 316. En la etapa de flotación, los minerales considerados como impurezas se eliminan por flotación en la forma de espuma como producto, el cual se retira como desecho. La arena de sílice limpia y libre de contaminantes se descarga desde la salida de la celda o máquina.

SEPARACION FINAL DE FINOS

El producto de las colas de flotación con 25 a 30% de sólidos contiene arena de sílice limpia. Una bomba SRL entrega la pulpa a un clasificador de eliminación de agua para deshidratación final. En general, es preferible un clasificador mecánico para este paso, ya que la arena puede deshidratarse hasta con un contenido de humedad de 15 a 20% para luego transportarse por fajas a la pila de almacenamiento o a las tolvas de drenaje. En algunos casos, la arena es bombeada directamente a las tolvas de drenaje, pero en tales casos sería preferible colocar un ciclón en el circuito para eliminar la mayor parte del agua. También se pueden usar filtros de arena con la alimentación por la parte superior o un diseño de bandeja horizontal para una major eliminación de agua en forma continua.

SECADO Y MOLIENDA SECA

En las plantas donde se debe producir sílice en polvo, a menudo es necesario el proceso de secado. El secado se realiza en secadores rotatorios, de petróleo o de gas.

La molienda seca a menos malla 100 o menos malla 200 se realiza en molinos con revestimiento de sílice o de cerámica y el uso de guijarros de piedra o bolas de cerámica o de porcelana de alta densidad como medio de molienda. Esto evita la contaminación por hierro de los medios de molienda.

En algunos casos, puede ser necesario colocar separadores magnéticos de alta intensidad en el circuito antes del molino triturador para eliminar los últimos restos de hierro que puedan escapar de la eliminación en los pasos de atriccion y flotación en húmedo. El separador magnético también elimina las escamas y las partículas de hierro que proviene del ambiente exterior.

Resumen del Equipo de Procesamiento de la arena de Silice

En general, la mayoría de las arenas de sílice pueden ser beneficiadas hasta llegar a cumplir con especificaciones aceptables mediante el diagrama de flujo ilustrado. El costo del reactivo para la flotación es bajo, siendo del orden de 5 a 10 centavos por tonelada de arena tratada. Si los feldespatos y la mica también se deben eliminar, los costos de los reactivos pueden aproximarse a un máximo de 50 centavos por tonelada.

Se recomienda el trabajo de pruebas en laboratorio para determinar los pasos exactos que son necesarios para el tratamiento. A menudo, la depuración por atricción y la eliminación de finos producirán arena de sílice de muy bajo contenido de hierro adecuada para el comercio de vidrio. Se encuentran disponibles instalaciones completas para pruebas en batch o de planta piloto para probar su arena y determinar el tamaño exacto del equipo que es requerido y las combinaciones de reactivos más económicas.

La arena de sílice para hacer vidrio, porcelana y cerámica debe cumplir con especificaciones rígidas y, en general, los esquemas de lavado estándar son inadecuados para cumplir con estos requerimientos. La arena para la industria del vidrio no debe contener más de 0.03% de Fe2O3. Las mesas de concentración eliminarán las partículas de hierro libres, pero las manchas de hierro partículas de tamaño medio se escaparán de los métodos gravitatorios. La flotación se ha aplicado con mucho éxito en la industria para la fabricación de vidrio con muy bajo contenido de hierro, adecuado incluso para cumplir con los requerimientos del campo óptico.

Las Máquinas o celdas de flotación «Sub-A» se utilizan ampliamente en esta industria porque ofrecen la selectividad deseada y están construidas para resistir las condiciones corrosivas de la pulpa (circuitos ácidos) y también la acción abrasiva de la arena gruesa, granular y libre de limo.

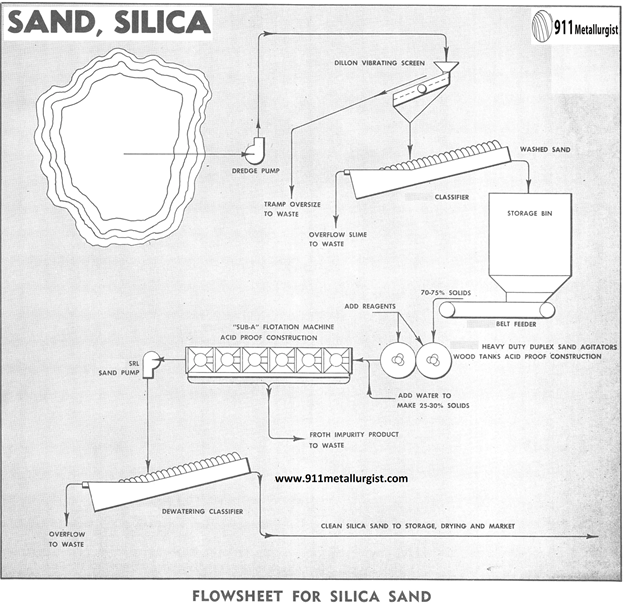

Un Diagrama de Flujo para el Beneficio de la Arena de Silice

El diagrama de flujo mostrado anteriormente es típico para la producción de arena para vidrio por flotación. En general, se tratan grandes tonelajes, por ejemplo, de 30 a 60 toneladas por hora. La mayoría de los depósitos de arena se pueden manejar por medio de una draga y la arena se bombea a la planta de tratamiento. Los depósitos de arenisca como materia prima también son tratados y pueden requerir métodos mineros mas elaborados, tranvías aéreos, trituradoras y molienda húmeda. Los molinos de rodillos con descargas a través de mallas o trommels sirven para el molido en húmedo para reducir el tamaño de partícula de la arenisca triturada al tamaño original anterior a su cementación conjunta en el depósito. La molienda de barras reemplaza a los sistemas de molienda convencionales más antiguos, como los molinos húmedos “edge runner” o los molinos tipo “Chilenos”.

Lavado y Limpieza de los finos

La arena de sílice que se bombea desde el tajo de la mina se pasa sobre una malla, ya sea estacionaria, giratoria o de tipo vibratorio, para eliminar el material de sobretamaño. El material bajotamaño o undersize de la malla se lava y se le retira el agua generalmente en un clasificador de tipo espiral. A veces, los clasificadores de cono, centrífugos y de tipo rastrillo también se pueden utilizar para este servicio. Para limpiar los granos de arena, puede ser necesario depurar a fondo la arena en un depurador de arena de alta eficiencia similar al Agitador de alta eficiencia utilizado para el lavado de arena para fundición. Esta unidad se coloca antes de las etapas de lavado y eliminación de agua si es necesario. Al rebose del clasificador que contiene el exceso de agua y las lamas se le considera un producto de desecho. Es posible que sea necesario espesar los desechos para la recuperación del agua y la eliminación de relaves en algunas áreas.

The washed and dewatered sand from the spiral-type classifier is conveyed to a storage bin ahead of the flotation section. It is very important to provide a steady feed to flotation as dilution, reagents and time control determines the efficiency of the process.

Feeding wet sand out of a storage bin at a uniform rate presents a materials handling problem. In some cases the sand can be uniformly fed by means of a belt or vibrating-type feeder. Vibrators on the storage bin may also be necessary to insure uniform movement of the sand to the feeder. In some cases the wet sand is removed from the bin by hydraulic means and pumped to a spiral-type classifier for further dewatering before being conveyed to the next step in the flowsheet.

La arena lavada y deshidratada del clasificador de tipo espiral se transporta por fajas a un depósito de almacenamiento antes de la sección de flotación. Es muy importante proporcionar una alimentación constante a la flotación, ya que la dilución, los reactivos y el control del tiempo determinan la eficiencia del proceso.

Alimentar la arena húmeda desde una tolva de almacenamiento a una flujo uniforme presenta un problema de manejo de materiales. En algunos casos, la arena puede alimentarse uniformemente por medio de una faja o un alimentador tipo vibratorio. También pueden requerirse vibradores en la tolva de almacenamiento para asegurar un movimiento fluido y uniforme de la arena al alimentador. En algunos casos, la arena húmeda es retirada de la tolva por medios hidráulicos y se bombea a un clasificador de tipo espiral para su posterior deshidratación antes de ser transportada por fajas al siguiente paso en el diagrama de flujo.

Acondicionamiento

El acondicionamiento de la arena con reactivos es el paso más crítico en el proceso. En general, para una mayor eficiencia, es necesario acondicionarla a la densidad máxima. Es por esta razón que la arena debe ser entregada a los agitadores o acondicionadores con una mínima cantidad de humedad. Normalmente, es necesario un acondicionamiento de alta densidad con un contenido de sólidos del 70 al 75% para una reactividad eficaz de los minerales no deseados, de forma que flotarán fácilmente cuando se introduzcan en la celda de flotación.

El Acondicionador de tipo abierto dúplex alta eficiencia desarrollado previamente para la flotación de fosfato, feldespato, ilmenita y otro mineral no metálico es ideal para esta aplicación. Se necesita una unidad dúplex para proporcionar el tiempo de contacto adecuado. Los tanques circulares de madera se usan para resistir las condiciones de la pulpa ácida y los ejes y las hélices del acondicionador están recubiertos de goma para la acción abrasiva y corrosiva de la arena y los reactivos.

Reactivos de Flotación

Los reactivos se agregan a los acondicionadores, parte al primero y el resto al segundo tanque de la unidad dúplex, generalmente para la flotación de impurezas que acompañan a la arena de sílice. Estos reactivos son fuel oil, ácido sulfúrico, aceite de pino y un sulfonato de petróleo. Esto se basa en que las impurezas son principalmente óxidos. Si el hierro está presente en forma de sulfuro, entonces es necesario un reactivo de xantato para colectarlo y flotarlo adecuadamente. El pH de la pulpa generalmente se regula con ácido sulfúrico entre 2.5-3.0 para obtener mejores resultados por flotación.

Es necesario un bajo costo en el uso de reactivos debido al bajo valor del producto de arena limpia. También es necesario seleccionar una combinación de reactivos que floten una cantidad mínima de arena en el producto de las impurezas. Es deseable mantener la recuperación en peso del producto de arena limpia en más del 95%. Los reactivos de ácido graso y algunas aminas tienden a flotar mucha arena juntamente con las impurezas y, por lo tanto, generalmente se evita su uso.

Flotación

Después de una adecuada reactivización con 70 a 75% de sólidos, la pulpa se diluye entre 25 a 30% de sólidos y se introduce en la celda de flotación para eliminar las impurezas en la espuma. La pulpa es ácida, pH 2 .5 a 3.0 y la arena, al ser granular y sin lodo, se sedimenta rápidamente por lo que se ello representa un problema de manejo a través de la flotación.

Las celdas de flotación o maquina «Sub-A» han sido muy exitosas para la flotación de arena de sílice porque manejan eficientemente la sedimentación rápida de la arena y la moverán de una celda a otra de manera positiva. La aireación, la agitación y la selectividad, debido a la zona superior no turbulenta, se pueden regular cuidadosamente para producir la separación deseada. La máquina está construida con un tanque de madera y piezas de desgaste de caucho moldeado para resistir la acción corrosiva de la pulpa de ácido. Los propulsores de tipo cónico de goma moldeada son los preferidos para este servicio cuando se maneja una arena gruesa, abrasiva y granular.

Flotation contact time for removal of impurities is usually short. A 4, and preferably a 6 cell, machine is advisable. Cell to cell pulp level control is also desirable. A 6 cell No. 24 (43 x 43) “Sub-A” Flotation Machine in most cases is adequate for handling 25 to 30 tons of sand per hour. If the impurities are in sulphide form a standard machine with steel tank and molded rubber parts is adequate provided the pulp is not acid. Otherwise acid proof construction is essential.

El tiempo de contacto de flotación para eliminar las impurezas suele ser corto. Se recomienda una máquina que conste de 4, y preferiblemente una de 6 celdas. El control de nivel de la pulpa entre celda y celda también es deseable. En la mayoría de los casos, una máquina de flotación «Sub-A» de 6 celdas N ° 24 (43 x 43) es adecuada para el manejo de 25 a 30 toneladas de arena por hora. Si las impurezas están en forma de sulfuro, una máquina estándar con tanque de acero y piezas de caucho moldeadas es adecuada siempre que la pulpa no sea ácida. De lo contrario, la construcción con materiales resistentes a un medio ácido es esencial.

Manejo de la Arena Limpia

Las colas de la flotación es el producto de arena limpia que descarga por la salida de la máquina de flotación con un contenido de sólidos del 25 al 30% y debe retirársele el agua antes del procesamiento posterior. La deshidratación puede lograrse en un clasificador de deshidratación y luego enviarse al almacenamiento o secado. Se usan generalmente filtros del tipo de alimentación por arriba o filtros de vacío horizontales para eliminar el agua antes de la etapa de secado. La molienda seca de la arena para cumplir con los requisitos del mercado para su uso en cerámica y porcelana también es parte del diagrama de flujo en ciertos casos.

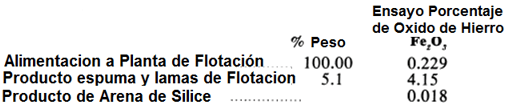

Resultados de Pruebas de Laboratorio

Los resultados típicos de las pruebas de laboratorio en arena de sílice tratada por flotación son los siguientes:

This particular sand was all minus 20 mesh with only a trace minus 200 mesh and 70% plus 65 mesh. Iron impurity was present as oxide and stained silica grains. The plant which was installed as a result of this test work is consistently making over a 95% weight recovery and a product with not over 0.02% Fe2O3 which at times goes as low as 0.01% Fe2O3.

Esta arena en particular tiene una malla de menos 20 con solo trazas de menos malla 200 y 70% más malla 65. La impureza de hierro estaba presente como óxido y manchas en los granos de sílice. La planta que se instaló como resultado de este trabajo de prueba tiene una recuperación consistente de más de un 95% en peso y un producto con no más de 0.02% de Fe2O3 y que a veces llega a tan solo 0.01% de Fe2O3.

Proceso de Beneficio de la Arena de Silice

Especificaciones del Mercado

El tratamiento generalmente se limita a la producción de arena para vidrio de alta calidad mediante la eliminación de impurezas. Para obtener el mejor grado, las especificaciones son las siguientes:

Si02, minimo……………………………………………………..99.8 por ciento

Al2O3, maximo…………………………………………………..0.1 por ciento

Fe2O3, maximo…………………………………………………..0.02 por ciento

CaO + MgO, maximo…………………………………………….0.1 por ciento

Para algunos mercados, solo es acceptable un máximo de 0.030 por ciento de Fe2O3.

Problemas de Producción

Los depósitos naturales de arena-sílice generalmente contienen impurezas minerales tales como arcilla, mica, óxido de hierro y minerales pesados de hierro que no se eliminan lo suficiente por el lavado y concentración gravimétrica. La flotación se utiliza a menudo para eliminar estas impurezas minerales para cumplir con las especificaciones del mercado.

La depuración exhaustiva, la eliminación de finos y la agitación de pulpas de alta densidad con reactivos son importantes requisitos previos para la eliminación de impurezas por flotación.

Combinaciones de Reactivos

Los reactivos de tipo aniónico, como los ácidos grasos, se utilizan para hacer flotar algunas impurezas de la pulpa en medio alcalino. Los reactivos de tipo catiónico tales como aminas o acetatos de amina también se usan con inhibidores tales como los ácidos sulfúrico o fluorhídrico para flotar ciertas impurezas minerales y deprimir la sílice.