Beneficio del mineral de hierro: Para el beneficio del mineral de hierro y el tratamiento de taconita de hierro magnética, son prácticas estándar las etapas de molienda y separación magnética en húmedo. Esto también se aplica a los minerales de hierro del tipo no magnético que después de un proceso reductor de tostación son susceptibles de separación magnética. Todas estas plantas son operaciones de gran tonelaje que tratan hasta 50,000 toneladas por día y que finalmente requieren una molienda tan fina como una malla de -500 para la liberación de los minerales de hierro de la ganga silícea.

Los métodos de separación magnética son muy eficientes para lograr una alta recuperación de los minerales de hierro, pero la producción de concentrados de hierro con menos del 8 al 10% de sílice se vuelve ineficiente en las etapas de limpieza magnética. Es aquí donde la flotación ha demostrado ser más eficiente. Los equipos de separación magnética húmedo o “finishers” producen concentrados de 63% a 64% de Fe con 50-55% de sólidos que pueden ir directamente a la sección de flotación para la eliminación de sílice hasta 4 a 6% o incluso menos. Los bajos requerimientos de agua y la remoción positiva de sílice con bajas pérdidas de hierro hacen que la flotación sea particularmente atractiva. Los pasos de limpieza de varias etapas generalmente no son necesarios. A menudo es adecuado desbastar la espuma de sílice sin mayor limpieza.

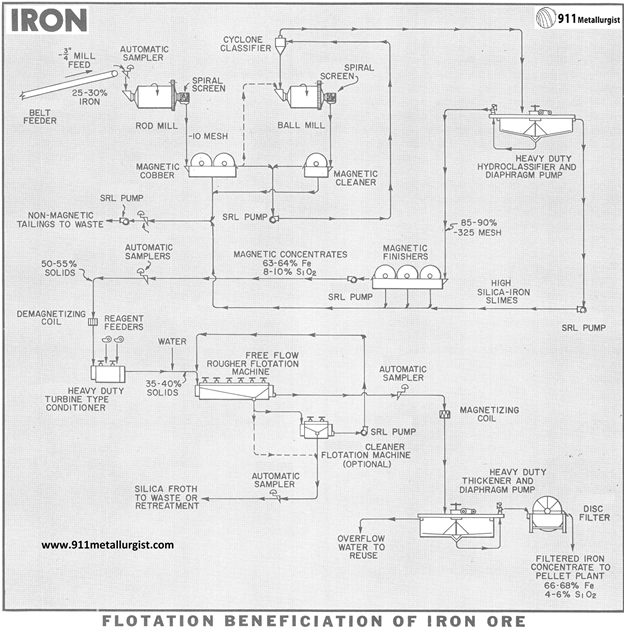

Diagrama de flujo del proceso de mineral de hierro

El diagrama de flujo del beneficio de mineral de hierro presentado arriba es típico de las operaciones de gran tonelaje para taconita magnética. Los circuitos multi-paralelos son necesarios, pero para propósitos de ilustración y descripción, se muestra y describe un solo circuito.

CHANCADO Y MOLIENDA

La trituración o chancado se realiza de manera convencional en sistemas de 2 o 3 etapas a aproximadamente menos ¾ de pulgada, lo que se considera una buena alimentación para la molienda subsiguiente de barras en húmedo y molinos de bolas.

La descarga del molino de barras primario a un tamaño aproximadamente menos de 10 mallas se trata sobre separadores magnéticos cobbers húmedos donde, en promedio, el mineral de taconita magnético, aproximadamente 1/3 del tonelaje total se rechaza como una cola no magnética que no requiere tratamiento adicional. El producto magnético eliminado por los cobbers puede ir directamente al molino de bolas o alternativamente puede ser bombeado a través de un clasificador de ciclones. El material del underflow de los ciclones generalmente todo lo que tiene un tamaño mayor a 100 o 150 mallas, van al molino de bolas para una mayor molienda. La descarga del molino pasa a través de un separador magnético húmedo para una mayor concentración y también el rechazo de residuos adicionales no magnéticos. El molino de bolas, el limpiador magnético y los ciclones, todo en circuito cerrado, producen un producto magnético enriquecido en hierro de 85 a 90% a -325 mallas, que suele ser el caso de taconitas finamente diseminadas.

HIDROCLASIFICACIÓN Y SEPARACION MAGNÉTICA “FINISHING”

El producto enriquecido finamente molido de las etapas iniciales de molienda y separación magnética pasa a un hidroclasificador para eliminar el gran volumen de agua en el rebose o overflow. Algo de limo de sílice finamente dividido también se elimina en este circuito. El underflow del hidroclasificador generalmente está sometido a al menos 3 etapas de separación magnética para una mejora adicional y la producción de una cola final adicional no magnética. El concentrado magnético en este punto generalmente contiene 63 a 64% de hierro con 8 a 10% de sílice. La eliminación adicional de la sílice en este punto por la separación magnética se vuelve bastante ineficiente debido a la baja capacidad del separador magnético y su incapacidad para rechazar partículas intermedias.

La separación magnética en minerales promedio con hierro del 25 al 30% resulta en aproximadamente 1/3 del tonelaje total que termina en el concentrado final.

ACONDICIONAMIENTO Y FLOTACION

El concentrado de hierro que sale de los separadores magnéticos finishers está bien floculado debido a la acción magnética y generalmente contiene 50-55% de sólidos. Esta es la densidad ideal para el acondicionamiento antes de la flotación. Para obtener los mejores resultados, es necesario pasar la pulpa a través de una bobina de desmagnetización para dispersar los flóculos magnéticos y así hacer que la pulpa sea más apta para la flotación.

La alimentación a la flotación para la eliminación de la sílice es diluída con agua limpia fresca a 35 a 40% de sólidos. Al poder flotar efectivamente la sílice y los silicatos de hierro a este contenido relativamente alto de sólidos, la flotación es particularmente atractiva.

Para esta separación, son particularmente deseables las Máquinas de Flotación «Sub-A» de tipo abierto o de flujo libre para la flotación de desbaste o rougher. Es necesaria la aireación intensa de la pulpa desfloculada y dispersada para la eliminación de la sílice finamente dividida y silicatos de hierro en la espuma como producto. Una Máquina de Flotación de Flujo Libre No. 24 de 6 celdas tratará eficazmente de 35 a 40 LTPH de concentrados de hierro hasta el límite deseado, usualmente de 4 a 6% de SiO2. La pérdida de hierro en la espuma es baja. La espuma de las celdas rougher se puede limpiar y reflotar o remoler y reprocesar si es necesario.

REACTIVOS DE FLOTACION PARA LA SILICA

Normalmente, todo lo que se necesita es un reactivo catiónico para activar y flotar efectivamente la sílice del hierro. Dado que ningún reactivo previo ha entrado en contacto con los concentrados de hierro magnético libres de lodo y que están relativamente lavados, el reactivo catiónico actúa rápidamente y en algunos casos no es necesario un acondicionamiento previo antes de las celdas de flotación.

Por lo general, es necesario un espumante como Metil Isobutil Carbinol o Heptinol para proporcionar buenas condiciones para la formación de espuma en el circuito de flotación. En algunos casos, un dispersante como la goma de los Productos del Maíz (a veces caustificada) también es útil para deprimir el hierro. Los requisitos típicos pueden ser los siguientes:

Armac 12………………………………………..0.10-0.15 lbs/ton

Gum #9072……………………………………..1.0 lbs/ton

Heptinol…………………………………………0.025 lbs/ton

Una operación actualmente usa una Amina Aerosurf MG-98 en una relación de .06 lbs/ton y 0.05 lbs/ton de MIBC (metilisobutilcarbinol). El costo total de reactivo en este caso es de aproximadamente 5½ centavos por tonelada de producto de flotación.

ESPESAMIENTO Y FILTRACION

El producto de hierro de alto grado, bajo en sílice, que descarga del circuito de flotación se remagnetiza, se espesa y se filtra de la manera convencional con un filtro de discos hasta una humedad de 8 a 10% antes del tratamiento en la planta de peletización.

Tanto el espesador como el filtro deben ser unidades para servicio pesado. Generalmente, en las concentradoras de gran tonelaje, el underflow del espesador a 70 a 72% de sólidos se almacena en tanques con agitadores de tipo Turbina grandes. Se usan tanques de hasta 50 pies de diámetro x 40 pies de profundidad con hélices de 12 pies de diámetro para mantener la pulpa uniforme. Tales unidades grandes requieren energía del orden de 100 a 125 HP para mezclar completamente la pulpa alta en sólidos antes de la filtración.

VENTAJAS DE LA FLOTACION

Además de la eliminación efectiva de sílice con poco requerimiento de agua, la flotación es una separación de bajo costo, en cuanto a potencia y también en el uso de reactivos. El mantenimiento es bajo ya que el concentrado de taconita magnético finamente dividido ha demostrado ser bastante no abrasivo. Incluso después de un año de operación, se nota muy poco desgaste en las hélices y los impulsores.

Otra ventaja ofrecida por la flotación es la posibilidad de una molienda inicial más gruesa y la producción de un producto intermedio en la sección de flotación para el retratamiento. Si en lugar de una molienda inicial de 85 a 90% de malla -325, la molienda se engrosara a 80-85% de malla menor a 325 mallas, dará como resultado un mayor tonelaje inicial tratado por sección de molino. Se puede obtener una ventaja considerable con este enfoque.

La flotación «Sub-A» de Flujo Libre es una solución para la eliminación efectiva de la sílice a partir de los concentrados de taconita magnética. Las plantas actuales están aprovechando este método de manera ventajosa y las instalaciones futuras recurrirán cada vez más a la producción de concentrado con bajo contenido de sílice para su conversión en pellets.