Introducción a la Lixiviación de Oro y Plata

El proceso de lixiviación con cianuro es el método más importante jamás desarrollado para extraer el oro de sus minerales. El temprano desarrollo del proceso se atribuye a Scotchman, John Stewart Mac Arthur, en colaboración con los hermanos Forrest. El método fue introducido en Sudáfrica en 1890. De allí se extendió a Australia, Estados Unidos y México. Ahora es utilizada en prácticamente todos las principales operaciones mineros de oro del mundo.

Las razones para su aceptación generalizada, son económicas, así como metalúrgicas. Por lo general obtiene una mayor recuperación de oro que la amalgama y es más fácil de operar que el proceso con cloro o bromo. Se produce el producto final en forma de metal prácticamente puro. Así, la producción de una gran planta estará representado por una barra de oro comparativamente pequeña, que es fácil de transportar. Por consiguiente minas de oro pueden estar ubicadas en zonas relativamente inaccesibles.

Sin embargo, el ingeniero metalúrgico de oro debe estar familiarizado con los otros procesos de tratamiento con oro, como amalgamación y flotación, que se utilizan con frecuencia como un auxiliar para el proceso de cianuración.

Lixiviación de Metales Preciosos

Antes de entrar en la teoría del proceso de cianuración, un breve examen de las propiedades químicas de oro puede ser beneficioso.

El oro no se oxida a temperaturas normales ni es soluble en ácido sulfúrico, ácidos clorhídrico o nítrico. Se disuelve en agua regia (una mezcla de ácido nítrico y ácido clorhídrico) también en algunos compuestos de cloro y bromo. En la última reacción fue desarrollado el proceso bromo-cianuro utilizado en algunos minerales refractarios en los primeros días de la minería de oro en Australia. El oro tiene afinidad por el mercurio, uniéndose para formar la amalgama. Sin embargo, la principal propiedad química de interés comercial es que el oro es soluble en soluciones diluidas de cianuro.

La base del proceso de cianuración se basa en el hecho que las soluciones de cianuro de potasio o sodio tienen una disolución preferencial por las partículas de oro metálico y plata que sobre la mayora de otros materiales normalmente encontrado en minerales de oro. Sin embargo, hay unos cuantos minerales conocidos como cyanicides que tienen efectos negativos y se discuten más adelante.

El cianuro es el término descriptivo general generalmente aplicado al cianuro de sodio, NaCN. Sin embargo, los primeros trabajos en la cianuración se basan en la utilización de cianuro de potasio y la concentración de la solución así como las fórmulas básicas que están todavía en términos de ese producto químico. Cabe señalar que el radical de cianógeno (CN) realmente tiene el poder de la disolución, y la base alcalina de calcio, potasio o sodio dan una estabilidad química a los compuestos.

La principal diferencia entre los cianuros alcalinos, aparte de su costo, es su relativa fuerza para la disolución. Esto depende totalmente del porcentaje del radical cianógeno presente.

La ecuación de Elsner es generalmente aceptado como una expresión de la reacción del oro en soluciones de cianuro diluido; 4 Au + 8 de KCN + O2 + 2 H2O = 4 KAu (CN)2+ 4 KOH. Así, cuando las superficies frescas de oro están expuestos a la acción del cianuro en solución acuosa conteniendo oxígeno libre, se forma un compuesto de cianuro de oro y un hidróxido.

La concentración de la solución es generalmente cerca de una libra de cianuro (KCN) por una tonelada de solución (agua). Esto generalmente es lo suficientemente fuerte para la mayoría de los circuitos de cianuracion, y el trabajo experimental ha demostrado que se obtiene disolviendo el máximo poder en esta fuerza. Además, una solución débil es el menos afectado por los cianuros, y peligro de intoxicación por los gases que se formen por evaporación en clima caliente se reduce.

Concentrados de sulfuros con oro, obtenidos por concentración en mesa o flotación, con frecuencia son tratados con soluciones más concentradas. Estos concentrados usualmente requieren estudio muy minucioso, como se describe más adelante

La fuerza de las soluciones está generalmente expresadas en kilos de cianuro de potasio por tonelada equivalente de solución. 1 kg. de cianuro a 1 tonelada de agua = 0,05% de solución; etc. La temperatura de la solución es también importante en el mantenimiento de la eficaz acción de disolución. Especialmente en climas fríos, las soluciones suelen ser calentada a una temperatura aproximada de 21°C. Por encima de esta temperatura la pérdida de cianuro por la descomposición se convierte en un factor importante. Teóricamente, el oro se disuelve en una solución más rápida a una temperatura de 59°C.

Densidad de las Soluciones de Lixiviación

Para mantener la capacidad máxima y mínima pérdida del material valioso en solución, generalmente es aconsejable mantener la mayor densidad en los circuitos del molino. Debe tenerse en cuenta que por cada tonelada de agua añadida al molino del circuito, una tonelada de agua debe ser eliminada para mantener el equilibrio. Esta solución descargada no sólo contiene reactivos, tales como la cal y el cianuro, sino también de oro disuelto, aunque sólo sea en cantidades diminutas.

Cuanto mayor sea la densidad del alimento para el agitador cuanto mayor será la capacidad del agitador, o a la inversa, más pequeños o menos agitadores son necesarios. Suponiendo un mineral donde los sólidos tienen una gravedad específica de 2.6, una tonelada de sólidos con el 30% de los sólidos (solución al 70%) ocupará 86,7 pies cúbicos, mientras que en el 50% de los sólidos sólo ocupará aproximadamente la mitad de ese espacio, es decir, 44,31 pies cúbicos. También es apto para ser más solución de fracciones de arena que puede causar dificultades mecánicas al tratar un diluya la pulpa. En consecuencia las densidades del agitador se mantienen generalmente de 30% a 60% de sólidos, capacidad de molienda en un molino de bolas es también limitado si la densidad desciende por debajo del 70% de sólidos.

Aireación en Cianuración

Otro de los principales requisitos de la cianuración exitosa es el oxígeno. El oxígeno puro es demasiado caro, por esta razón se usa el aire atmosférico como la fuente del gas oxígeno. Algunos interesantes experimentos han sido realizados utilizando el ozono, pero la práctica no ha sido aprobada comercialmente a cuenta de los gastos en el proceso de lixiviación de oro

Para una disolución eficiente, es necesario que el aire entre en contacto físico con las partículas de oro. Como estas partículas son generalmente muy distribuida a través de la pulpa, significa que las burbujas de aire debe estar completamente dispersas y un exceso debe ser utilizado más allá de los requisitos teóricos de aire.

Agentes Oxidantes

Estos oxidantes pueden ser Peróxido de Sodio, permanganato de potasio o de dióxido de manganeso. Actúan de dos maneras: por una naciente o condición activa y por lo tanto acelerar la disolución de oro, oxidando las impurezas perjudiciales que pueden estar presentes en el mineral o solución.

Se ha encontrado en algunas plantas que debido a los aumentos en el tonelaje o cambios en el mineral, que la aireación adicional es necesaria. Se han utilizado diversos métodos para ello, uno de los cuales es colocar un anillo de inyección de aire alrededor de la circunferencia de cada uno de los agitadores. En este caso particular, los agitadores eran de 18’x 21′ y ocho de estos inyectores fueron colocados en cada anillo. Los jets consisten de tubo de ¼ “, colocados en un cabezal de 1″, igualmente espaciados alrededor de la circunferencia del tanque del agitador y la proyección de 10′ bajo la superficie de la pulpa. La aireación y la agitación violenta pudieron mejorar la disolución.

Otro método se basa en la dispersión del flujo de pulpa, ya que entra en los distintos tanques en una gran corriente. En este caso se construyen bandejas de chapa de acero de 1/16″ de 4″ de alto y un cuadrado de 2′. En la parte inferior de estas bandejas hay una malla soldada de acero de ¼». Estas cestas o pantallas se colocan alrededor de 1′ en cada descarga, y el flujo de la corriente de la pulpa se extendió a cubrir el mayor espacio posible. De esta manera un único flujo de pulpa fue convertido en numerosos flujos. En un lado de la pantalla, una pulgada o tan abajo, un tubo de 1″ conectado con la línea principal de aire comprimido está anclado. Pequeños agujeros con separaciones de 1″ se perforan a lo largo de su longitud hacia el flujo de pulpa. Cuando el aire está en la línea, los numerosos flujos de la pulpa que pasa a través de la pantalla son lanzados hacia el depósito en forma de partículas muy pequeñas. La pulpa de esta manera está mucho mejor aireado.

Otro método se observó en algunas plantas es la inserción a través de los costados del tanque, bien por debajo de la parte superior de la pulpa, de un tubo de 3/4″, los extremos tienen una manguera de aproximadamente 6″ de largo. El extremo de esta manguera a su vez es sujetado con un cable. A continuación, una fina hendidura está cortada longitudinalmente a lo largo de la parte inferior de la manguera. Cuando el aire comprimido está en la línea, la presión de aire es suficiente para abrir esta hendidura y permitir que el paso aire en forma de burbujas en el agitador. No obstante, si por cualquier motivo la presión del aire disminuye, se produce un cierre automático sobre la reducción de la presión.

Descomposición de Reactivos

Como se ha descrito anteriormente, la cantidad de reactivos realmente necesaria para disolver el oro es extremadamente pequeño. Sin embargo, frecuentemente la cantidad de reactivos utilizados es mucho mayor y sus causas debe ser detectadas y, si es posible, remediar. Estos pueden ser brevemente enumerados como sigue

- Agua Impura

- Cianicidas

- Perdidas Mecánicas

La fuente de agua es muy importante, no sólo desde el punto de vista de la cantidad disponible en todo momento, pero también la calidad. En algunos sitios la única agua disponible es de pequeños lagos o estanques y, como tal, es frecuentemente contaminada con materia orgánica y sales solubles. Esta agua puede ser altamente reducida en su acción. Cal extra puede ser necesario antes de esta agua se una al gua que retorna a la planta. Soluciones de nitrato de plomo puede ser añadida para ayudar a la precipitación de las sales solubles. Oxidantes químicos como el permanganato potásico se utilizan también. Algunos de estos problemas también son discutidos más adelante.

Ciertos materiales conocidos como cianicidas pueden estar presentes en el mineral. Un cianicida puede definirse como un material natural que destruye el cianuro. La Pirrotita es uno de los más conocidos. Se combina con el cianuro dando ferro-cianuro y sulfo-cianuro. Se piensa que la estibina requiere alcalinidad extremadamente baja para evitar su solubilidad en la solución. Lo contrario es cierto en el caso de la Esfalerita, donde la alta cal tiende a reducir la solubilidad de zinc

Si el mineral contiene cantidades importantes de cobre, antimonio, arsénico, cobalto o níquel, podrían disolverse y estarán presentes en la solución rica

Aunque la tasa de disolución de estos materiales puede ser controlado en cierta medida, las soluciones con el tiempo perderán su potencia debido a que se recirculan. A continuación, es necesario purgar la parte de la solución y restablecer el equilibrio mediante la adición de solución fresca. Después de que las soluciones han perdido su oxígeno disuelto y se efectuado la precipitación, también es necesario positivamente para aireación antes de ser utilizada nuevamente. Esta aireación frecuentemente se logra permitiendo que el flujo de la solución se mueve en distancias largas. Esta aireación no sólo restaura el oxígeno libre a la solución, sino que además regenera parcialmente algo de cianuro. Las pérdidas físicas ocurren de dos maneras,

(a) Perdidas accidentales

(b) Perdidas inherentes

La primera es debido a derrames y fugas debido a un diseño malo de las canaletas. Además, se producen pérdidas cuando es necesario descargar los agitadores, clasificadores o espesante tanques, debido a fallas de energía o dificultades mecánicas

Las pérdidas inherentes también pueden considerarse desde dos puntos de vista, a saber, aquellos que ocurren sólo en un nuevo circuito, y los que se producen continuamente. La primera se debe a soluciones entrando los tanques y puede ocurrir durante un período de dos o tres meses. La segunda es debido a las pérdidas en los filtros, etc. Naturalmente que es deseable mantener las pérdidas al mínimo, ya que son una carga plana contra el costo de operación. Por ejemplo, una torta de filtro pueden tener de 10 a 12% de humedad en ella. Un lavado con agua pesada en el filtro, se reducirá la cantidad de productos químicos en esta humedad, mientras que un repulpado y una segunda filtración podría ser conveniente en algunos casos. Un análisis de costos en cada caso es deseable.

Efecto del pH en la Cianuración de Oro y Plata

Para reducir la cantidad de cianuro destruido, se agrega cal a la solución para mantener un «alcalinidad protectora.» es habitual para mantener esta alcalinidad desde 0.25 a 1.00 kilos por tonelada de solución. Cal tiene un efecto beneficioso de acelerar la sedimentación de la pulpa en el espesador, y además se precipitan determinadas sustancias indeseables

Con el fin de que la cal pueda comenzar su acción protectora tan pronto como sea posible, normalmente se añade con mineral en el molino de bolas, puede ser añadido o seco como leche de cal. El muestreo sistemático de las soluciones en distintos puntos predeterminados en el circuito es aconsejable. A continuación, el operador puede controlar la cal y el cianuro y estar seguro de que en todo momento que la fuerza mínima requerida se mantiene. El cianuro usualmente agregado en la solución recién aireada es bombeado al circuito de molienda, aunque a veces bloques de cianuro puede ser suspendida en cestas en una disolución de circuito para corregir algunos problemas locales.

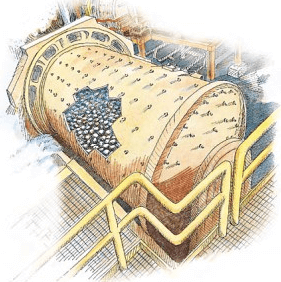

Molienda y Tamaño de Partícula

En adelante se prestará atención a la teoría de algunas etapas. De éstos, los más importantes desde el punto de vista de costo es la molienda, la cual puede dar cuenta de 40 a 70% del costo total del proceso.

La molienda se realiza normalmente en un molino de bolas con el propósito de reducir el mineral a la suficiente finura que las partículas de oro pueden estar expuestos a la acción de disolución de la solución de cianuro. Esta disolución puede comenzar en el molino de bolas o en los agitadores. En el primer caso, la molienda se realiza en presencia de una solución de cianuro. Es metallurgically posible ya que del 30% al 85% del oro se disuelve, aliviando así grandemente la carga sobre los agitadores. Las condiciones de disolución en el circuito de molienda son ideales, ya que las caras están expuestas, se pone inmediatamente en contacto con la solución de cianuro, que normalmente está en un nivel relativamente alto de temperatura

Sin embargo, algunos minerales contienen cianicidas que requieren pre-tratamiento, tal como moliendo en agua alcalina. Estas soluciones son espesadas para quitar este material nocivo antes de que el cianuro sea añadido. Esto es a menudo necesario cuando se tratan concentrados.

Como regla general, cuanto más fino sea el estado de división del oro, es más fina la molienda requerida. Esto se aplica particularmente a minerales donde el oro está íntimamente asociada con los sulfuros. Generalmente se considera también que a una molienda más fina, mayor puede ser el porcentaje de extracción. Sin embargo, es necesario mantener un equilibrio económico en la medida en que el costo de la molienda aumenta enormemente con la finura de molienda, y frecuentemente el mineral se hace más difícil para moler en las mallas más finas. Exceso de molienda no sólo puede resultar en lamas muy finas que son difíciles de manejar en los espesadores, pero también puede resultar en el revestimiento de las partículas de oro con cuerpos extraños clavados en ellos, por la caída de las bolas de molienda.

En algunos minerales un gran porcentaje del oro ocurre con los sulfuros, que sólo constituyen una pequeña proporción del mineral. Una molienda muy fina puede ser necesaria para liberar este oro de los sulfuros. En estos casos, si todo el mineral fuera enteramente molido, el costo de la operación sería muy elevado. Normalmente es aconsejable eliminar los sulfuros primarios desde el circuito de molienda y darles un tratamiento de molienda por separado.

El Jig ha sido ampliamente utilizado para hacer este trabajo. Esta máquina puede ser operada con una descarga continua, si se desea, para alimentar a los sulfuros a una pequeña unidad de remolienda. En un circuito cerrado con este circuito secundario pueden ser instalados Agitadores para facilitar la disolución del oro en este material refractario. Estos agitadores fueron especialmente desarrollados para dar la intensa agitación y aireación necesaria en este tipo de material. Los relaves de esta unidad se dirigen al circuito de cianuración. La flotación no puede utilizarse, ya que el cianuro es un fuerte depresivo de sulfuros.

Mediante un circuito de molienda secundaria como se indicó anteriormente, el rebose del clasificador puede ser relativamente grueso, ya que contiene principalmente la ganga. Cualquier oro fino en las partículas de cuarzo se vería rápidamente disuelto, y por lo tanto la longitud de tiempo de contacto en cianuro puede reducirse a un mínimo. El oro en los sulfuros, que requiere de molienda fina, recibe otro tipo de tratamiento intensivo. Sin embargo, como esta parte distinta representa sólo un pequeño porcentaje del mineral que ingresa a la planta, el costo de la instalación y el funcionamiento es materialmente reducido si se procesara todo el tonelaje.

En molinos de bolas de molienda húmeda se realiza gracias a la mayor eficiencia de molienda húmeda, y el efecto de disolución que está disponible en la solución de cianuro.

Control del tamaño de partícula es mantenido por el clasificador. La finura de molienda es usualmente especificada por el porcentaje de material que pasa a través de una pantalla estándar. Por ejemplo, un 70% menos de 200 mallas. La capacidad del molino de bolas es generalmente considerada en base a un exponente de 2,83 el diámetro y directamente con la longitud. Como el diámetro efectivo del molino de bolas se mide en el interior de los forros, es importante saber exactamente si el diámetro del molino de bolas en cuestión se mide exteriormente o en al interior de los forros al calcular la capacidad.

Control del Tamaño de Partícula

El objetivo de la clasificación es para controlar el tamaño del material que se alimentan a la disolución o circuito de agitación. La descarga del molino de bolas se envía a un clasificador donde se divide en una fracción gruesa y otra fina; las partículas gruesas retornan al molino de bolas, mientras que el material fino o rebose se envía al circuito de lixiviación. Este paso se denomina «moler en circuito cerrado» y aumenta considerablemente la eficiencia de todo el circuito de molienda

Esto es debido al hecho de que las partículas molidas suficientemente finas dejan el circuito de molienda para ser enviados para su posterior tratamiento, mientras que las partículas gruesas son devueltas para su molienda. Así la energía consumida por el molino de bolas, la cual es un factor importante en cualquier circuito de molienda, se mantiene balaceada.

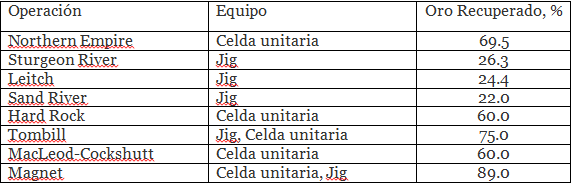

Concentración Gravimétrica de Oro en el Circuito de Molienda

Para una operación eficiente del circuito de cianuración, es necesario extraer el oro grueso desde el circuito de molienda tan pronto como sea liberada, de lo contrario este oro quedará atrapado dentro del circuito de molienda. También puede presentarse en el clasificador y espesador de relaves. Especialmente en una operación de alto grado de oro, esto puede ser un serio problema. Además, las partículas de oro grueso son lentas para disolver en una solución de cianuro, y, en consecuencia, existe la posibilidad de que se estén en los relaves antes de que se hayan disuelto completamente. Otra ventaja es que esta extracción aumenta la capacidad del circuito de molienda. Esta extracción se realiza, bien por trampas, Jigs o concentradores centrífugos.

En unas antiguas operaciones en Ontario, Canadá, cinco de plantas son operaciones de cianuración, y cinco plantas son de flotación. Del primer grupo, tres muelen con adición de una solución de cianuro, y dos solo con agua antes de la cianuración. Todas las diez plantas tenían Jigs, celdas unitarias o combinaciones en el circuito de molienda. Seis empleaban amalgama de recuperar una parte del oro. La siguiente tabla muestra los métodos utilizados en la concentración del oro en el circuito de molienda en varios plantas y el porcentaje de oro notificados como recuperados por estos medios

Una ventaja adicional es que se reduce el tamaño del edificio de la planta y en climas fríos, el costo de la calefacción es un elemento importante. Además, el Jig actúa como una válvula de seguridad para la sección de lixiviación con cianuro. Permite el uso de agitadores no muy grandes. La solución con menor contenido de oro disuelto va a los espesadores de relaves para su recuperación. Además, tiene el efecto de reducir la cantidad de solución que es manejado por el sistema de precipitación, reduciendo así el costo de esta unidad y la cantidad de productos químicos.

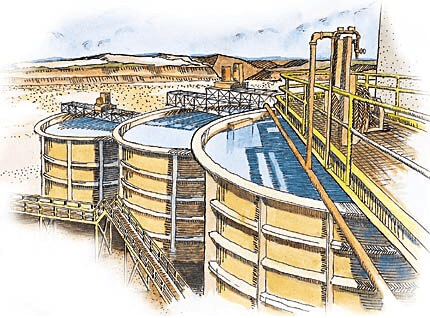

Espesamiento de la Pulpa Lixiviada

El espesamiento puede definirse como el proceso mediante el cual se elimina el exceso de solución de la pulpa. Con frecuencia el rebose del clasificador contiene más agua de la que se desea en el circuito de lixiviación en tanques. Por lo tanto, el exceso de solución rica es eliminado por el espesamiento y enviado a la etapa de precipitación o adsorción. Para determinar la capacidad requerida, es necesario realizar pruebas de sedimentación, pero algunos factores principales que pueden considerarse en la operación del espesador.

- Cuanto mayor es la gravedad específica, el más rápido de la tasa de sedimentación.

- Con la misma gravedad específica, las partículas de mayor tamaño se sedimentaran más rápidamente que las partículas más pequeñas.

- Los granos redondos o en forma de cubículo sedimentaran más rápidamente que las partículas de forma irregular.

- Con un aumento de la temperatura, la viscosidad de la solución disminuye y, por lo tanto, la tasa de sedimentación se incrementa.

- La cal frecuentemente actúa como coagulante para mejorar la tasa de sedimentación de material fino.

- Área del espesante es la función principal de su capacidad.

- La profundidad del espesador influye en la capacidad en función de la dilución del alimento y la descarga inferior.

- Las lamas se asientan en una densidad máxima y más allá no se comprimirán más.

La mayoría de los espesadores en circuitos de cianuro son operados de manera que el nivel de las lamas será de 6″ a 1″ debajo del nivel de rebose. De esta manera se obtiene una solución clara en el rebose del espesador. Este nivel de lamas es cuidadosamente vigilado y medido durante el turno de trabajo por los registros que se van a efectuar. Si se debe aumentar el nivel, es necesario que sea el tonelaje reducido o determinados coagulantes como la cal se adicionen para ayudar a flocular las lamas. Una solución de almidón se utiliza a veces para este propósito también pero es más generalmente considerada como ayuda en el proceso de clarificación.

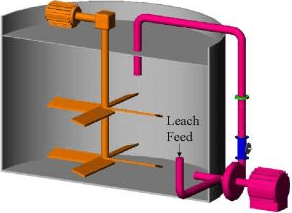

Efecto de la Agitación en la Disolución de Oro y Plata

La agitación puede ser considerada como el método mecánico de mezclar la pulpa con un exceso de aire en tanques circulares de capacidad suficiente para permitir el equilibrio de la disolución de oro en una solución de cianuro. Estos agitadores son de varios tipos de construcción, se divide básicamente en dos tipos, a saber, aquellos que dependen totalmente de inyección de aire para agitar la pulpa y, en segundo lugar, aquellos que dependen de una combinación de aire y agitación mecánica. La primera es mejor conocido como Pachuca, el depósito tiene altura al menos tres veces el diámetro. Depende totalmente su agitación de una columna de aire que se eleva desde el cono inferior central.

Los agitadores mecánicos usan un exceso de aire en un lado o en sistemas elevadores de pulpa, los cuales efectúan una aireación de la pulpa, mientras que los dispositivos mecánicos dependen del movimiento de agitación en el fondo del tanque.

Para evitar un cortocircuito del material, es recomendable que al menos dos de los agitadores se utilicen en serie, y preferentemente tres, en lugar de un gran agitador. Con algunos minerales refractarios, también es conveniente considerar la posibilidad de insertar un espesador en el circuito de agitación, de modo que la solución de cianuro puede ser adicionado para ayudar en la disolución. La eficiencia de un agitador también depende del método de introducción del aire, tan finamente dispersadas las burbujas de aire son necesarios para una acción rápida disolución. La dilución de la pulpa se mantiene al mínimo para reducir el tamaño de los agitadores necesarios y evitar la sedimentación de las arenas.

Clarificación de la Solución Rica con Oro

Después que la solución rica se retira de los espesadores y antes de que sea enviado a la precipitación, es necesario que las impurezas y sólidos suspendidos deban eliminarse. Esto se realiza mediante el proceso de clarificación y sobre la eficiencia de este paso depende la eficiencia de la precipitación con polvo de zinc.

Diversos tipos de equipos están disponibles para este trabajo. Sin embargo, el principio básico de la mayoría de ellos es esencialmente el mismo y consiste en tratar las soluciones a través de un medio filtrantes, el cual esta frecuentemente recubierto con material inorgánico como tierra diatomea para ayudar en el proceso de filtrado y para ayudar en la extracción del limo fino.

Es absolutamente esencial que las soluciones después de la clarificación sean absolutamente claras. También es esencial que las precipitaciones tengan lugar inmediatamente después de la clarificación y la aireación, de lo contrario existe el peligro de contaminación de la solución. Además de la cal que se agrega a los espesadores para ayudar en la coagulación de los finos, a veces es necesario tomar medidas adicionales para obtener aclaración eficiente

Por ejemplo, mucho tiempo atrás se adiciono almidón cáustico en la operación de Dome Mill en el norte de Ontario. En esta planta la molienda se realizaba en el agua y las soluciones recibían un pre-aireado antes de la cianuración. Cal se adicionaba durante la pre-aireación. El problema existente era el gran contenido de sílice en oro precipitado. Esto era causado por el zinc que precipitó con la solución de sílice o bien actuando como coagulante para dispersar la sílice. Mediante la adición de un compuesto de almidón y soda cáustica, la sedimentación de lamas fue mejorado y la precipitación se ejecutaba satisfactoriamente durante diez a quince días, en lugar de tres a cinco días, como anteriormente. Las cantidades utilizadas de reactivos eran 8 kilos de almidón y 4 kilos de la soda cáustica por cada 1500 toneladas tratadas cada día

Precipitación de Oro y Plata con Polvo de Zinc

El proceso desarrollado para la precipitación de oro y plata con polvo de zinc se denomina Merrill-Crowe, y consiste básicamente en la eliminación de aire y filtración de la solución antes de efectuar la precipitación con polvo de zinc.

El oro es extraído de la solución por precipitación con polvo de zinc. El polvo se usa en lugar de las virutas de zinc que empleo anteriormente debido a la gran superficie disponible. El método se basa en el hecho de que el oro y la plata son electronegativos con respecto al zinc y que la siguiente reacción ocurre en el proceso de precipitación,

KAu (CN)2 + 2KCN + Au + H2O = K2Zn (CN)4 + Au + H + KOH

La siguiente reacción puede ocurrir también, y se tendrá en cuenta, en cierta medida, por el exceso de consumo de zinc sobre necesidades teóricas,

Zn + 4KCN + 2H2O = K2Zn (CN)4 + 2KOH + H2

Las sales de plomo soluble como acetato de plomo o el nitrato de plomo se agrega a veces a soluciones de cianuro para formar con el zinc un par zinc-plomo de mayor actividad como precipitante de solo el zinc. A menudo la solución de cianuro se añade a la mezcla de alimentación en el cono de zinc.

En caso de que surjan dificultades en el proceso de precipitación, es aconsejable verificar exhaustivamente la clarificación y también el sistema de aireación. Una fuga de aire en esta última operación puede tener grave impacto en la precipitación.

Analisis de Tamaño

Para determinar las fracciones de tamaño más finas es necesario utilizar otros mecanismos a los del tamizado común de laboratorio. El ciclosizer ha sido muchas veces utilizado para este propósito. Una malla Tyler 200 tiene una abertura de 0,075 mm = 75 micrones. Las relaciones son más finas son,

Flotación más Cianuración vs solo Cianuración

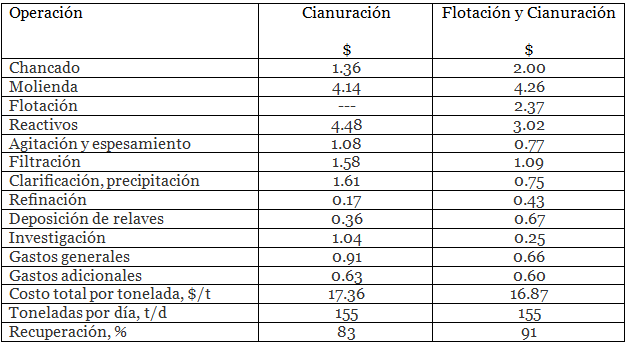

La siguiente lista comparativa muestra la diferencia de costos estimada entre un proceso de cianuración directa, y uno que incluye flotación y cianuración del mineral.

El aumento en el costo de chancado y molienda es debido al producto del molino de bolas más fino, y a la remolienda del concentrado de flotación antes de cianuración a 90% menos malla 200.

Para complementar estas cifras debe tenerse en cuenta que donde metalúrgicamente posible, el menor costo por tonelada será producida a partir de una combinación de circuitos. Sin embargo esto no debería ser aceptado ciegamente, puesto la ley y la mineralogía tienen un impacto.

Otro punto a considerar es que con frecuencia el mineral en la superficie de un depósito es relativamente fácil de tratar, y un circuito de cianuración es instalado, normalmente con un Jig en el circuito de molienda para extraer oro libre. Como el desarrollo ulterior se realiza en profundidad el carácter del mineral cambia frecuentemente para incluir el oro presente con sulfuros primarios. Un tonelaje referencial ha sido considerado para justificar la expansión de la planta. A continuación, la acción lógica es instalar celdas de flotación para concentrar los sulfuros, cuyo concentrado se remuele y lixivia con cianuro, las celda s de flotación también se consideran en una posible expansión. El aumento final dependerá de la razón de concentración obtenible por flotación y con relaves de flotación que puede ser económicamente descartado del proceso. Esta razón y el consiguiente aumento pueden variar desde 2:1 hasta 35:1

Incluso si los relaves de flotación no pueden ser descartados aun, hay algunas consideraciones adicionales que deben analizarse. Por ejemplo: un concentrador con un muy bajo costo podría alimentar los relaves de flotación a un clasificador hidráulico. Las lamas se pueden descartar. La fracción gruesa puede recibir una agitación de unas cuatro horas, requiriendo pequeños agitadores, y teniendo en cuenta el asentamiento rápido del material grueso, siendo posible en este caso considerar espesadores. En consecuencia puede instalarse una planta pequeña de lixiviación.

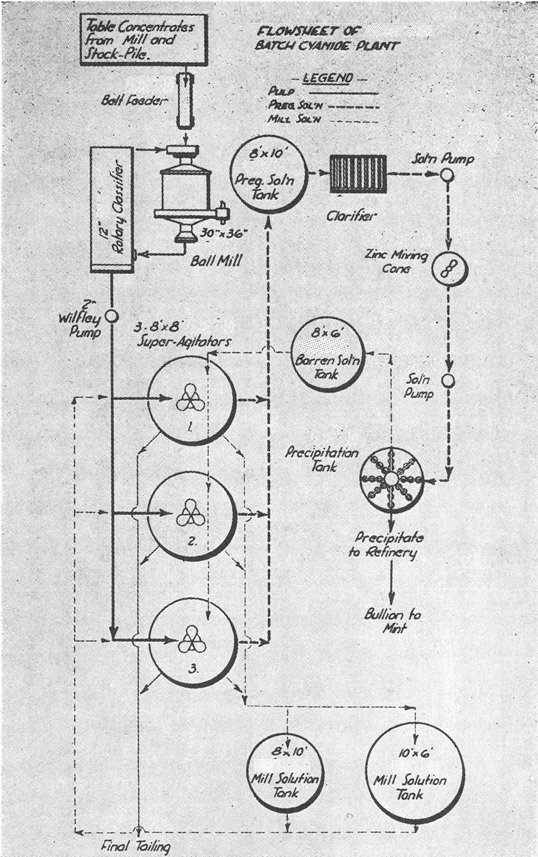

Cianuración Discontinua

La cianuración discontinua o por campanas puede aplicarse a dos tipos de plantas,

- la operación solo tiene una cantidad limitada de mineral

- el mineral que recibe la planta es de calidad variable

La siguiente figura muestra un diseño para una planta del primer tipo.

En caso que algunas de las propiedades del material que se maneja sean bastante irregular, para poder obtener el máximo de extracción se debe procesar por lotes. El material es agitado, quizás con varios cambios de soluciones, hasta que el análisis químico del residuo es satisfactoria. A continuación, el material se descarga desde los tanques. Agitadores con dispositivos de decantación y descarga inferior es ideal para este tipo de trabajo.

Cianuración y Lixiviación por percolación en tanques

En la práctica todo el mineral se muele a una finura uniforme. Esto es posible por los modernos equipos de trituración y molienda, y por modernos espesadores continuos y agitadores. Esta práctica da muchas de las ventajas de los sistemas de lixiviación con tanques de percolación en serie.

Especialmente en minerales de oro de bajo grado el uso de lixiviación con tanques de percolación en serie deben ser considerados cuidadosamente. Tiene la ventaja de permitir una molienda grueso y una planta relativamente simple. El principal requisito es, por supuesto, que la mayor parte del oro, puede ser disuelto en la molienda.

En la práctica, una eficiente clasificación es absolutamente esencial para el éxito de la operación de una planta de lixiviación. Incluso un pequeño porcentaje de lamas reducen en gran medida o incluso pueden destruir la porosidad del lecho. El tamaño de partícula en el alimento es de gran interés.

En consecuencia, el producto del molino es clasificado, el rebose puede ser tratada por separado en un circuito de lamas o descartado, según su valor. La descarga gruesa es bombeada a uno de una serie de tanques de gran diámetro con falso fondo. El material se distribuye uniformemente en el depósito por medio de un distribuidor mecánico. Las soluciones de cianuro pueden introducirse desde la parte inferior y permitió a infiltrarse hacia arriba, o bien se introduce desde la parte superior y pueden filtrarse hacia abajo. Normalmente la solución de cianuro más fuerte, con la caliza disuelta, se agrega el primer lugar, seguida por la mayor debilidad de soluciones y, a continuación, uno o varios lavados con agua.

Después que la percolación se ha completado, la fracción gruesa normalmente se descarga a través de las puertas en la parte inferior del depósito sobre una cinta transportadora que lo quita del montón de relaves. Algunos operadores prefieren el lavado final en una serie de clasificadores de lavado después que la cianuración de los depósitos se ha completado.

El número de depósitos de percolación requerido depende de la capacidad de tonelaje de cada depósito, el tonelaje diario, y el tiempo total requerido para un ciclo de operaciones. La lixiviación y el lavado pueden requerir de dos a diez días, dependiendo del mineral.

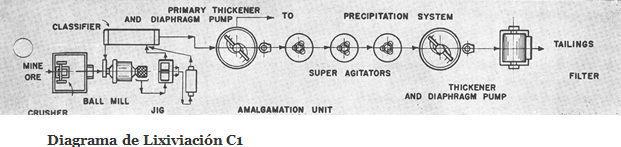

Diagrama de Flujo de Lixiviación de Oro C1

Este diagrama de flujo es para un mineral de grado medio donde una alta recuperación es hecha por un Jig en el circuito de molienda y donde un gran porcentaje del oro fino se disuelve durante la molienda. Entonces, la solución es de grado suficientemente alto como para justificar su separación en un espesador y enviando la solución a la precipitación. La descarga inferior del espesador se agrega a los agitadores, donde el resto del oro debe ser disuelto.

Tres agitadores son mostrados en la figura. Un número múltiple es necesario para minimizar las posibilidades de cortocircuito de la pulpa. Esto es especialmente importante cuando el tratamiento de pulpa de alto grado

La etapa de espesamiento secundario a veces se omite, con la pulpa del agitador que va directamente a la filtración. Esto se puede hacer con la pulpa de bajo contenido de oro, los agitadores está funcionando a una alta densidad. Sin embargo, en la mayoría de los casos el espesador secundario es aconsejable ya que estabiliza la carga al filtro, tanto en tonelaje y densidad, lo que permite operaciones flexibles de los agitadores y disminución de pérdidas en la alimentación del filtro.

Dos etapas de filtración también se utilizan en algunas plantas. Un repulpador puede ser utilizado para realizar la descarga de agua con torta del filtro primario o un agitador mecánico también pueden ser insertados para asegurar la mezcla completa.

El flujo de la solución dependerá del tipo de mineral se trata, y, con frecuencia de las ideas personales del operador. Gran capacidad de almacenaje sin fluctuaciones de cabeza es necesario en el diseño.

Decantación en Contra Corriente (Sistema CCD)

El sistema CCD de lavado pulpas de cianuro es el desarrollo lógico de la introducción de lavado de la pulpa en espesadores en serie. La pulpa se introduce en el primer espesador, y el agua en el último espesador.

El flujo de la pulpa y el agua es, pues, en direcciones opuestas. En consecuencia, la pulpa se vuelve progresivamente más baja en contenido de oro soluble a medida que pasa a la descarga. Por el contrario, el agua añadida en el ultimo espesador pasa hacia adelante, aumentando su concentracion de cal, cianuro, y oro.

El sistema CCD se utiliza para tomar el lugar de, o complementar, la filtración. Pérdida de oro soluble es variable con respecto a la filtración con agua de lavado. Espacio requerido en el diseño es mayor. Pero los costes de funcionamiento son generalmente más bajos.

Es posible calcular las pérdidas solubles en un sistema CCD por una serie de ecuaciones simultáneas.

Precipitación con Carbón

Aprovechando la tendencia natural del carbon para absorber el oro disuelto en la solución de cianuro, el proceso Chapman (U. S. Patente 2,147,009) pueden tener aplicaciones para tipos inusuales de menas de oro. No se considero inicialmente que este método puede competir con los actuales métodos de cianuracion cuando el mineral a ser tratado tiene cianicidas. Sin embargo sus aplicaciones se han mejorado progresivamente.

El molino de bolas, en circuito cerrado con un clasificador, es alimentado con mineral, el cianuro, cal, y el carbón se adiciona en tanques de lixiviación. El rebose del clasificador se espesa antes de ingresar a los tanques. El oro se disuelve por la solución de cianuro y luego es absorbido por el carbón. A continuación se separa el carbón activado.

En la aplicación del proceso de Chapman para un mineral de alta ley de oro, los relaves, del circuito de flotación primaria son tratados en un circuito de agotamiento, el concentrado de bajo grado se debe remoler como parte del proceso de cianuración.

El proceso de doble etapa no es tan complicado como puede parecer: para relaves de baja ley las absorciones han sido obtenidos con un kilo de carbón por tonelada, y de dos a cuatro kilos para un mineral de 0.4 onzas de oro por tonelada con el proceso por etapas. Pulpas de alto contenido de solidos dar mejores resultados que pulpas diluidas. La plata no es tan efectivamente tratada como oro.

Se estima que la capacidad de una máquina de Flotación en caso se desee flotar el carbón debería ser aproximadamente tres veces mayor que una para el tratamiento de sulfuros. Por cierto, si el mineral contiene sulfuros puede suceder que estos pueden concentrarse con el carbón.

El carbón es secado, y se envía a una refinería o fundición. O puede ser secado, quemado, llevado a briquetas y luego se envían a una fundición. La absorción de oro en diversas pruebas ha oscilado entre 65% a 85% con la recuperación del carbón del 90% al 99%. Depende su eficiencia en gran parte de la mineralogía del mineral.

Otro proceso que utiliza el carbón para recuperar oro fue desarrollado por Crawford (U. S. patente 2,186,799) para el tratamiento de minerales de bajo grado. En este proceso el carbón puede ser añadido al circuito de cianuración en cualquier lugar. Teóricamente el carbón activado fabricado a 800 °C es el adecuado.

Tratamiento de Minerales Grafiticos con Oro

El carbono actúa como precipitante de oro y así cuando se procesa un mimeral con grafito provocará precipitaciones prematura. En algunas ocasiones se ha encontrado que la adición de queroseno al mineral molido reduce la potencia precipitante. El grafito es removido de la superior de los espesadores.

La flotación ha sido utilizada exitosamente para tratar minerales grafiticos. El grafito puede flotar o ser deprimido.

Programa de Pruebas para Minerals de Oro y Plata

A partir de la información anterior, se considerará que los principios de la cianuración son simples. Sin embargo, cada mineral es diferente y conocer las características particulares del mineral antes que una planta sea construida es necesari, para esto es necesario que se lleven a cabo pruebas de laboratorio. El costo de estas pruebas será una parte pequena de la inversion en construir la planta. Las muestras deberán ser representativas del mineral a ser tratado considerando aspectos químicos y metalúrgicos.