En todos los procesos de procesamiento de minerales, incluyendo la cianuración, flotación, concentración de gravedad, y la amalgamación, es necesario chancar y moler, a menudo con molinos de barras y de bolas, para liberar a los minerales. En la industria química y las industrias de proceso, la molienda es un paso importante antes de su posterior tratamiento. En la práctica actual, el mineral es reducido a un tamaño muchas veces más fino al que puede obtenerse con chancadoras. A lo largo de un período de muchos años diversas máquinas de molienda fina se han desarrollado y utilizado, pero el molino de bolas se ha convertido en norma debido a su simplicidad y bajo costo operativo.

Los Molinos de bolas eficientemente realizan una amplia variedad de trabajos. En pequeñas plantas de molienda, donde la sencillez es más esencial, no resulta rentable utilizar más de una sola etapa de trituración, porque la el molino de barras o de bolas tendría que recibir tamaños de hasta 2″ y moler este material a la finura deseada. En las plantas más grandes en varias etapas de chancado se utilizan, es costumbre producir tamaños de ½» a tan finos como 8 mallas.

Muchos circuitos de chancado requieren la remolienda de concentrados o productos intermedios a tamaños muy finos para liberar los minerales asociados estrechamente entre sí. En estos casos, la alimentación del molino de bolas puede ser de 10 a 100 mesh o más fino.

Cuando el producto final no tiene que ser uniforme, un molino de bolas puede funcionar en circuito abierto, pero donde el producto terminado debe ser uniforme, es esencial que el molino se utilice en circuito cerrado con una zaranda si se desea un producto grueso, y con un clasificador si un producto fino es necesario. En la mayoría de los casos es deseable para accionar el molino en circuito cerrado con un ciclón o un clasificador ya que se obtiene una mayor eficiencia y capacidad. A menudo un molino de barras como medio de molienda es una buena opción cuando el producto debe tener la cantidad mínima de partículas finas (las barras dan un producto de tamaño uniforme).

A menudo un problema en la operación requiere de algún estudio para determinar el efecto económico que permita ayudar a determinar que tan fino debe molerse un mineral. En este caso deben seguirse pruebas para determinar el tamaño de los equipos.

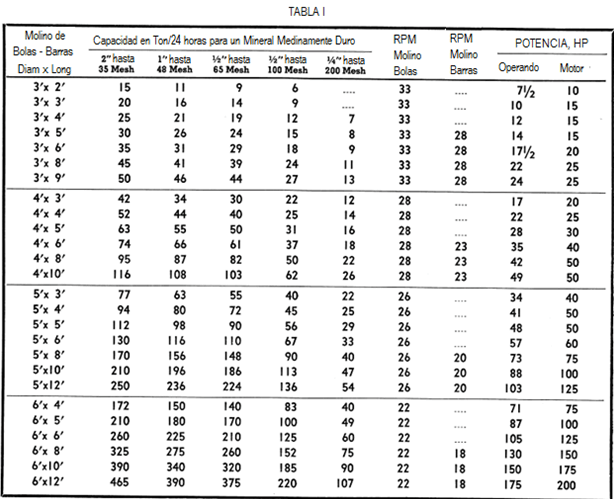

Capacidad del Molino de Bolas VS Capacidad del Molino de Barras

Hasta hace poco, muchos operadores han creído que un determinado tipo de molino tenía una mayor eficiencia y capacidad respecto a otro tipo de molino. Sin embargo, ahora es comúnmente acordado y aceptado que el trabajo realizado por un molino de bolas depende directamente de la potencia de entrada; la máxima potencia de entrada en cualquier molino de bolas o barras depende del peso de la carga de molienda, la velocidad del molino y el diseño del forro.

La aparente diferencia de capacidades entre los molino (siendo del mismo tamaño) se debe al hecho de que no existe un método uniforme para hacer referencia al tamaño de un molino, por ejemplo: un molino de bolas de 5′ x 5′ tiene un diámetro entre forros de 5′ y tiene un 20% más de capacidad que el resto de molinos de bola designado como 5′ x 5′ donde el la estructura cilíndrica es de 5″ de diámetro interior y el diámetro operativo es de sólo 4’8″ entre forros.

Molinos de Barras y de Bolas, con forros de 4″, tienen capacidad variable y se relaciona directamente al diámetro del molino elevado a una potencia de 2.6, así en el tamaño de 5′ dan una capacidad 20% mayor; en el tamaño de 4″, un 25%; y en el tamaño de 3′, un 28%. Este hecho debe tenerse en cuenta a la hora de determinar la capacidad del molino, ya que esta unidad puede recibir una mayor carga de bolas o barras y tiene potencialmente mayor capacidad en un tamaño determinado cuando la carga de bolaso barras está en movimiento.

Un molino de menor longitud puede ser utilizado si el problema de molienda indica una específica demanda de energía. Esto permite una mejor capacidad instalada o un considerable ahorro en los costos iniciales con un molino de menor capacidad si no se requiere capacidad adicional.

Las capacidades de los Molinos de Bolas y de Barras son considerablemente más altas que otros tipos porque los diámetros son medidos entre los forros.

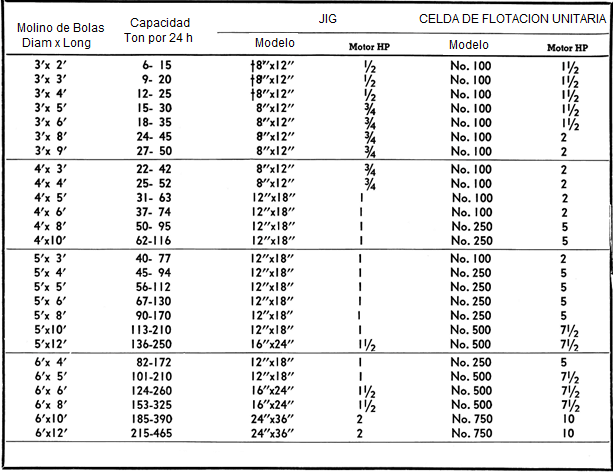

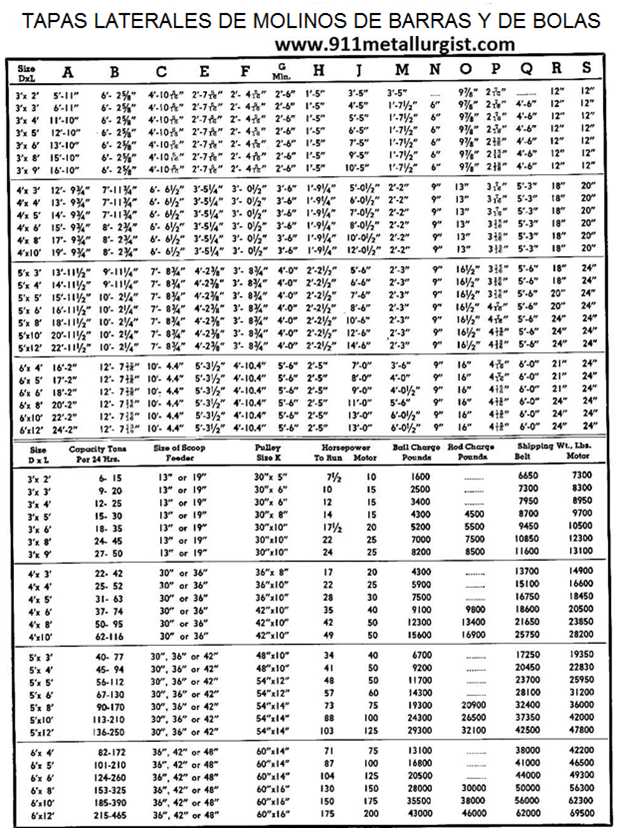

En la tabla I, las capacidades han sido calculadas de acuerdo con las condiciones especificadas.

Una parrilla en la descarga puede dar resultados beneficiosos sobre ciertos minerales, especialmente donde un exceso de finos tamaños es perjudicial.

Flexibilidad de los Molinos de Bolas y de Barras

El molino correcto depende tanto del mineral a ser tratado como del producto deseado, por lo cual un molino debe tener la máxima flexibilidad en su longitud, el tipo de medio de molienda, tipo de descarga y velocidad. Con un sistema de molinos de barra y de bolas es posible diseñar y construir el circuito de molienda en base a los requerimientos que se necesitan.

The correct grinding mill depends so much upon the particular ore being treated and the product desired, that a mill must have maximum flexibility in length, type of grinding medium, type of discharge, and speed. With the Ball-Rod Mill it is possible to build this unit in exact accordance with your requirements, as illustrated.

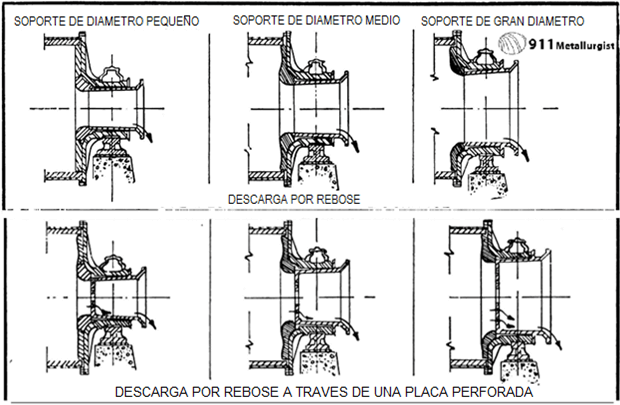

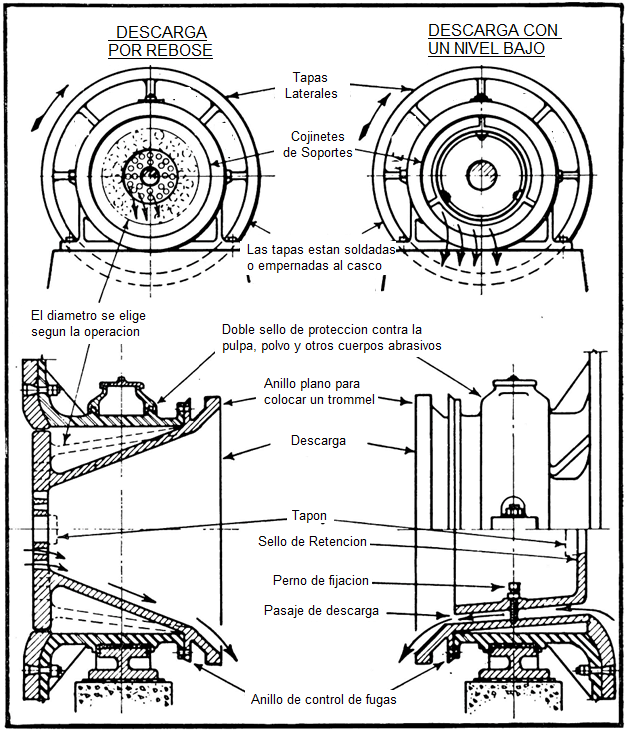

Tipos de Descarga de los Molinos

Hay cinco tipos de descarga:

- Rebose simple

- Rebose placa perforada

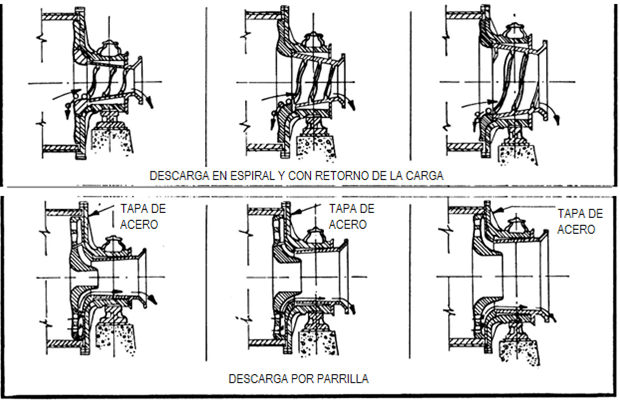

- Espiral con retorno

- Parrilla

- Periférica

Para servir mejor a las necesidades de la operación, el soporte del molino debe descargas de pequeño, mediano o gran diámetro de descarga para cada uno de los cinco tipos mencionados.Las siguientes figuras muestran diagramas y los arreglos de las cuatro diferentes tipos de descarga para cada tamaño de apertura del soporte. La descarga periférica se describe más adelante.

Soportes del Molino y Descarga por Parrilla

El tipo de molino con descarga por rebose es más comúnmente utilizado por su bajo costo. Estos molinos tienen grandes aberturas en el soporte de entrada, lo cual permite operar con una elevada carga circulante si se desea.

Cualquier tipo de molino con descarga por rebose puede ser fácilmente convertido a uno con descarga con parrilla por la adición de forros adecuados en la selección cilíndrica y en la descarga, o viceversa.

Los molinos de descarga por parrilla se fabrican adicionando parrillas a molino de bolas o de barras de diseño estándar. Estas rejillas están empernadas a la cabeza de descarga en forma similar a los forros que comúnmente se colocan.

Las parrillas son de aleación de acero y son parte integral de los forros del sistema de elevación de la carga, el cual es esencial para la operación eficiente de este tipo de molino de bolas o barras. La elevación de la carga en el molino es similar a la operación de una bomba, estos es, levantar la carga rápidamente a través del soporte del molino.

Estas parrillas de descarga también incorporan como una parte integral, los forros entre los levantadores y cabeza del molino de bolas evitan el desgaste de la cabeza del molino. Combinando estas piezas en un molde de fundición, las reparaciones y el mantenimiento se simplifican considerablemente. El centro de la parrilla de descarga deesté molino se abre para permitir la adición de bolas o la adición de agua al molino a través del extremo de descarga.

En lugar de estar construidos de barras fundidas en una trama, las parrillas están fundidos en una pieza y tiene perforaciones hacia el exterior del molino similar a la conicidad de las barras de un alimentador vibratorio. Los tipos de descarga se muestran en la siguiente figura.

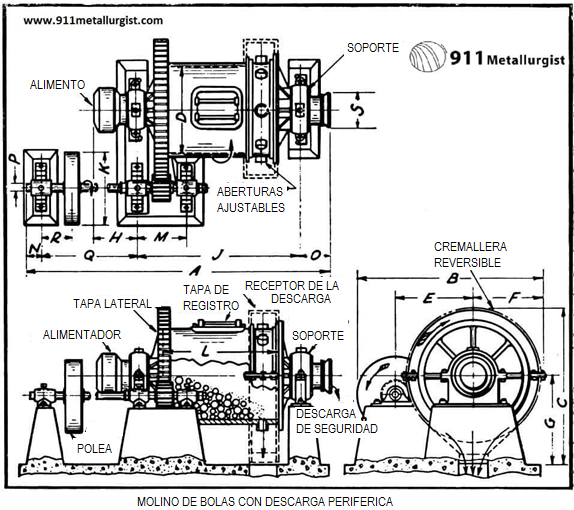

Molinos con Descarga Periférica

Los molinos con descarga periférica sonuna modificación del tipo de descarga con parrilla, y se recomienda cuando una descarga libre por gravedad es deseada. Es especialmente aplicable cuando la producción de demasiadas partículas finas es perjudicial, y cuando el mineral debe pasar de manera rápida a través del molino. También se recomienda para molienda en seco.

Los dibujos muestran el arreglo de la descarga periférica. La descarga consiste de aberturas regulables cerca del extremo de descarga. En la parte exterior del molino, se utilizan bridas para acoplar un plato de descarga para evitar que la pulpa salpique o se genere demasiado polvo.

El molino puede funcionar bien con descarga periférica o una combinación de descarga l periférica y soporte del molino, dependiendo de las condiciones de funcionamiento deseada. Si en cualquier momento la descarga periférica no es deseable, se colocan tapones en las aberturas, con lo cual el molino tendrá su descarga a través del soporte.

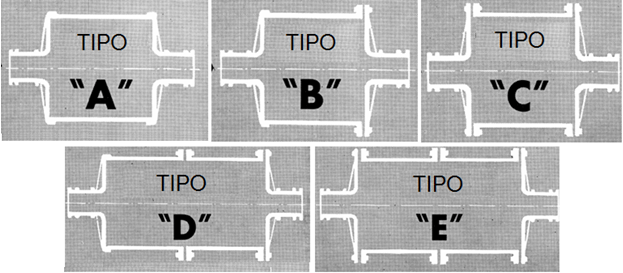

Tipos de Molinos

Los tipos de molinos de barras y de bolas son de los siguientes,

El Molino Tipo «A» tiene toda la sección cilíndrica de acero soldada, y una soldadura eléctrica doble se coloca en las tapas de los extremos. Este es el diseño más económico y, por lo tanto, de menor costo inicial. Este molino no puede ser convertido en molino más largo.

El Molino Tipo B es construido con un doble cordón de soldadura eléctrica en una de las tapas, mientras que el otro extremo esta soldado a una brida, la cual se emperna con la otra tapa. El costo es alto, y puede convertirse en un molino más largo posteriormente.

El Molino Tipo C tiene bridas de acero en cada extremo del cuero cilíndrico y las tapas de los extremos son de acero y están empernadas a las bridas. Este tipo de molino se puede convertir en un molino más grande Tipo E. Las secciones cortas pueden ser utilizadas para el transporte.

El Molino Tipo D tiene las bridas de acero soldadas a la sección cilíndrica, dos en la parte central, y una a un extremo, la cual se emperna con la tapa lateral. Todas las bridas son de doble cordón de soldadura, tal como se nota de diseño.

El Molino Tipo E tiene cuatro bridas. Mediante este diseño, hay dos bridas en la parte central de la sección cilíndrica y unida con pernos, y en cada uno de los extremos hay una brida, la cual se emperna a la tapa lateral. Todas las bridas son de doble cordón de soldadura. Su transporte no es problemático.

Forros de Molinos de Barras y de Bolas

Los forros del caso y delas tapas laterales pueden ser de las siguientes aleaciones:

- Decolloy,

- Fundición Blanca Dura,

- Acero eléctrico,

- Acero al Cromo-Molibdeno,

- Acero al Manganeso.

Estos forros son de espesor suficiente para que tenga una larga duración y un desgaste uniforme, sin embargo, cuando son nuevos, no disminuyen la capacidad del molino de bolas.

Decolloy es uno de las más duras y resistentes aleaciones de hierro fundido blanco. Básicamente es una base de alto contenido de carbono y cromo-níquel con hierro.

A menos que se especifique lo contrario, un forro de una aleación de hierro fundido debe tener un buen acabado. Este forro está hechocon una fundición blanca de la mejor calidad y es más utilizable para molinos pequeños, donde grandes bolas no son utilizadas. Los forros duros tienen un costo inicial bajo.

El Acero eléctrico, aunque es más costoso que el hierro fundido, tienen la ventaja de una mínima rotura y el desgaste se produce en la sección más delgada. Los forros de acero se recomiendan cuando los molinos son para su exportación, o cuando el proveedor se encuentra a una distancia considerable.

El Acero al Cromo-Molibdeno tiene una mayor resistencia que el hierro fundido. La rotura no se produce durante el envío, y de cualquier tamaño bola puede ser cargada en un molino equipado con forros de acero cromo-molibdeno.

Los forros de acero al manganeso fueron por mucho tiempo de la famosa marca AMSCO. El costo inicial es alto, pero en la mayoría de los casos, el costo por tonelada de mineral es bajo. Estos forros contienen de 12 a 14% de manganeso.

Los extremos de carga y descarga se suministran con forros de hierro blanco. Como estas piezas no están sometidos a choques y sólo debe resistir la abrasión, aleaciones especiales no son comúnmente usadas, pero pueden ser suministradas

Los forros para cualquier tamaño de molino son de tales dimensiones y peso que pueden pasar a través de la tapa de registro del molino sin dificultad.

Piñones de los Molinos

Los piñones del sistema de transmisión de los molinostienen un acabado estándar y se instalan usualmente en el extremo de descarga del molino donde están fuera del flujo de retorno del clasificador, o sistema de alimentación. Debido a la construcción tipo convertible, los molinos pueden estar equipados con piñones en el extremo de alimentación. Los sistemas de transmisión tienen usualmente instalados son:

1. Cremallera y piñones con dientes fundidos. Estos engranajes están hechas de hierro fundido de alta calidad con dientes de fundición, y se fabrican a partir de un patrón completo. Esto asegura que los piñones funcionan bien y con precisión. El piñón pequeño es de acero eléctrico con sus dientes correctamente formados.

2. Cremallera y pinzones con dientes maquinados. Estos engranajes están hechos de hierro fundido de alta calidad con dientes cortados en una máquina de precisión; el piñón pequeñoes de acero forjado con dientes maquinados.

Los engranajes tienen un núcleo central, labrado por las dos caras y perforado, de modo tal que si el engranaje se desgasta en un lado, puede voltearse e instalarse nuevamente ara servicio ya que ambos lados están mecanizadas.

Todos los piñones están con una perforación para el eje, asegurados, y colocados en el contraeje de acero, que está sobredimensionado y con un sistema para asegurar el piñón y las poleas de transmisión. El contraeje opera sobre apoyos de servicio pesado en donde se colocan cojinetes partidos de aleaciones tipo metal babbit.

Los tres puntos de apoyo del eje aseguran una alineación perfecta, y prologan su vida útil. El eje y los cojinetes son para servicio pesado y de amplio tamaño; los cojinetes tienen su alojamiento para protegerlos del polvo y suciedad.

Los cojinetes están montados sobre alojamientos de acero, los cuales dan un perfecto alineamiento. Estos alojamientos proporcionan un sistema para un ajuste fácil y rápido.

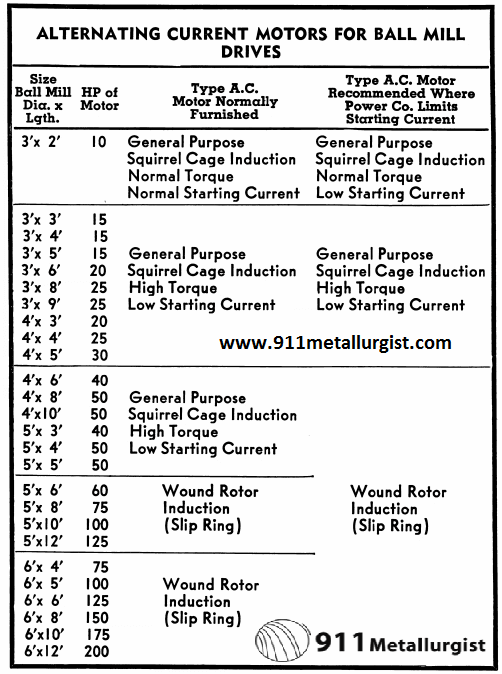

Sistemas de Transmisión de Molinos

Cualquier tipo de sistema de transmisión de movimiento puede instalarse en Molinos de Barras y de Bolas según los requerimientos operativos. Las fajas de transmisión se pueden usar con poleas simples o equipadas con un sistema de fricción. Diversos tipos de fajas en V pueden ser consideradas.

Cuando el Sistema de transmisión es elegido, se debe especificar el arreglo del sistema.

El sistema más económico para usar hasta 50 HP es un motor con alto torque para el arranque, el cual está conectado al eje del piñón por medio de fajas en V. Para motores de mayor se recomienda el uso de un rotor de especial diseño a fin de tener un bajo requerimiento de energía en la puesta en marcha del molino de bolas.

En caso de estar operando una propia planta generadora de electricidad, es importante mencionar esta información para que no haya confusión en cuanto a las características del motor. Si los interruptores van a ser comprados del fabricante, se debe indicar el voltaje.

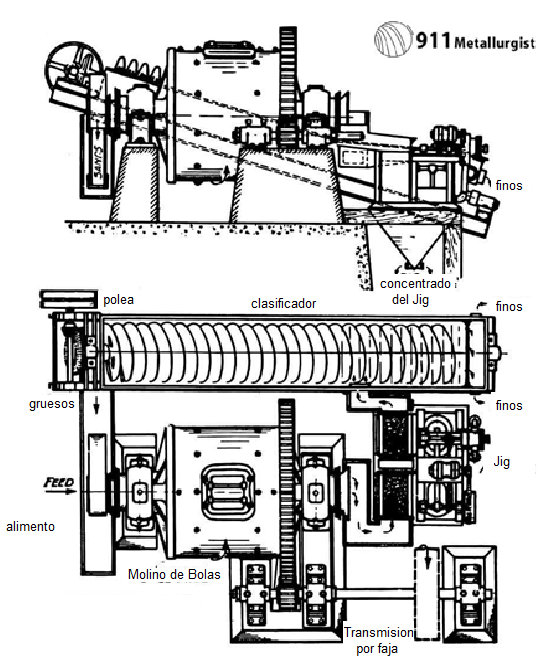

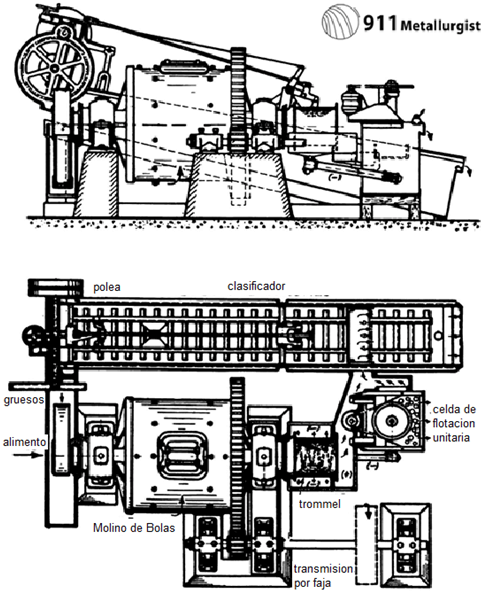

Circuito de Molienda

Aunque muchos minerales requieren una molienda fina para una máxima recuperación, muchos minerales liberar un gran porcentaje de los minerales valiosos durante la primera pasada a través en un molino. Por lo tanto, si losminerales liberados pueden ser removidos del circuito de molienda, la posibilidad de una sobremolienda innecesaria es muy pequeña.

Esto es realmente lo que ocurre cuando jigs o celdas de flotación unitarias se han instalado en el circuito molienda-clasificación. Con la instalación de una o ambas de estas máquinas entre el molino de bolas y el clasificador, se pueden tener una recuperación tan alta como el 70% de sulfuros valiosos y de oro libre, reduciendo así los costos de molienda y mejorando sobre todo la recuperación.

La ventaja de este método reside en el hecho de que los minerales valiosos y pesados pueden recuperarse rápidamente, que de lo contrario estas partículas se quedarían en el clasificador y se podría producir su regreso al molino. Esto se aplica especialmente a minerales de plomo y de oro.

El Jig es una unidad de recuperación de mineral de relativa rapidez y presenta la particularidad de no diluir el circuito; una mínima cantidad de agua se utiliza para la operación de su embolo.

La celda de flotación unitaria tiene la característica de tener un flujo por gravedad de material grueso, que ha hecho posible su utilización en la descarga de un molino de bolas sin problemas de falta de flujo.

Especificaciones de Molinos

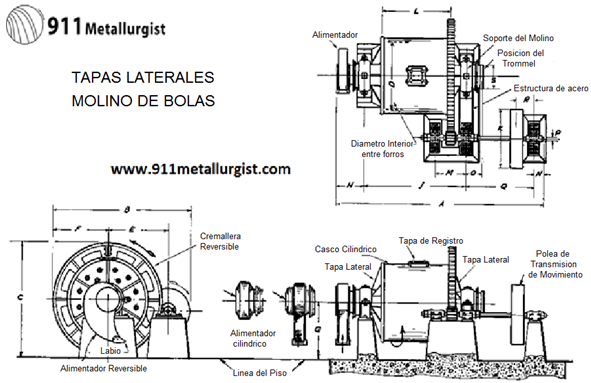

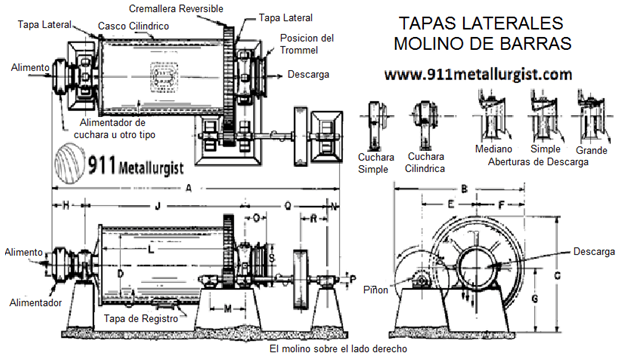

Casco Cilíndrico y Tapas Laterales

Los Molinos tienen un casco cilíndrico hechos de placas roladas las cuales se sueldan al interior y exterior de las tapas laterales o a bridas que se colocan en las tapas, dependiendo del tipo de molino. La soldadura doble no sólo ofrece una mayor resistencia estructural, sino que elimina cualquier posibilidad de fuga.

Donde se utiliza un casco cilíndrico con una o dos bridas, las caras son mecanizadas con precisión para asegurar un perfecto ajuste y alineación con los agujeros en las tapas laterales. Estas bridas están mecanizados con uniones que permiten que se comparta y libere los esfuerzos en los pernos.

Las tapas laterales tienen un ligero sobredimensionamiento, están acanaladas y se han fabricado en un horno eléctrico, y además tienen una resistencia aproximadamente cuatro veces mayor que la del hierro fundido. Las tapas laterales y los soportes del molino están diseñados para soportar un molino con una longitud que es dos veces su diámetro. Esta fuerza adicional, además elimina la posibilidad de una rotura en la tapa o de cualquier otro fallo estructural (ya sea en tránsito o en servicio), dando a los molinos una flexibilidad que no tienen en su diseño muchos molinos. Por ejemplo, si se tiene un molino de 5′ x 5′, se puede agregar otro de 5′ de longitud y así obtener el doble de la capacidad original; o cualquier longitud requerida hasta un máximo de 12′ de longitud total.

En los molinos de tipo «A» las tapas laterales de acero dobles están soldadas al casco cilíndrico. El tipo «B» y en otros molinos con bridas, las tapas laterales están mecanizadas con uniones que permiten la buena alineación con la bridas del casco, absorbiendo los esfuerzos de los pernos que conectan las bridas del casco a las tapas.

La tapa de registro está protegida del el fuerte desgaste de los forros. Un labio extendido y asas están presentes en el diseño, con el primero se ayuda el operador para aflojar la tapa con una palanca, y el operador puede hacer uso de las asas cuando sea necesario. La tapa de registro tiene empaquetaduras adecuadas para evitar fugas.

Soportes de los Molinos

Los soportes son parte integrante de las tapas laterales y se encuentra alineado con el eje central del molino. Después de la mecanización, los soportes tienen una superficie pulida para minimizar la fricción.

Los soportes de los molinos tienen cojinetes de metal babbitt, los cuales proporcionan una superficie amplia para asegurar baja presión del cojinete. Si en cualquier momento la longitud normal del molino se duplica para obtener mayor capacidad, estos cojinetes alojados en los soportes admiten fácilmente la carga adicional

Los cojinetes de los soportes son del tipo rígido, como la alineación perfecta de la superficie del soporte elimina cualquier necesidad de un costo medio de alineación automática para los cojinetes.

Los cojinetes de los soportes y del eje del piñón son hechos a base de una aleación de níquel de alta calidad.

Una tapa ubicada en la mitad superior del cojinete del soporte se suministra con una cubierta que se extiende a lo largo de la brida del soporte y previene eficazmente la entrada de suciedad o arena. El cojinete tiene un gran espacio para la cubierta y el lubricante, y este es fácilmente accesible a través de una abertura grande que está protegida para evitar la entrada de suciedad en el cojinete. Rodamientos de bola usualmente se instalan.

Alimentadores de Molinos

Los alimentadores tipo cuchara son fabricados en varios radios de alcance. Las cucharas estándar están hechos de hierro fundido y ara un molino de 3′, se suministra un alimentador de un tamaño de 13″ o 19″; para un molino de 4’, un alimentador de 30″ o 36″; para un molino de 5′, una cuchara de 36″ o 42″, y para un molino de 6′, un alimentador de 42″ o 48″. Los alimentadores de cuchara pueden fabricarse soldados, y puede ser suministrado en el radio deseado.

Eltamaño correcto del alimentador depende del tamaño del clasificador y el alimentador más pequeño debe ser utilizado para permitir el flujo por gravedad en el circuito cerrado entre el molino y el clasificador. Todos los alimentadores están construidas con un labio extraíbles que pueden ser fácilmente reemplazado, y están diseñadas para tener un mínimo desgaste.

Un alimentador de cuchara cilíndrico puede ser suministrado, si es necesario. Este alimentador está hecha de acero fuertemente soldadas. Estos alimentadores están disponibles en los mismos tamaños como los alimentadores de hierro fundido, y pueden repararse en el radio deseado.

Los soportes de los molinos tienen bridas y están maquinados cuidadosamente para que las cucharas se empernencon pernos de gran tamaño. La brida del soporte en el extremo de la alimentación está maquinadoespecialmente con un sobresalto para asegurar un ajuste apropiado de la cuchara, y el peso de la cuchara es resistido por el soporte, de esta manera se remueven los esfuerzos en los pernos que sujetan la cuchara.

Cotizacion por un Molino de Barras o de Bolas

Cuando se requiera una cotización por un Molino de barras o debolas, incluir la siguiente información:

1. Tipo de molino: Tipo «A» estándar, con la excepción del 3′ x 2′, que es del tipo «B» sin tapa de registro

2. Descarga, sea por rebose, rebose por parrilla, en espiral, descarga por parrilla o periférica. El tamaño de la abertura delsoporte debe especificarse. A menos que se especifique lo contrario, un soporte con descarga por rebose será considerado.

3. Los forros serán de acero a menos que se indique lo contrario.

4. Piñones. Se incluyen la cremallera principal, y piñones con dientes fundidos o cortadosa máquina.

5. Sistema de Transmisión. El Sistema a faja sin polea es el diseño estándar. Se debe especificar el tipo demotor y el arreglo del sistema de transmisión demovimiento.

6. Alimentadores. Considerar cucharas con labio removible y hechos de una aleación de acero. Los alimentadores soldados puede suministrarse si se solicitan. Los alimentadores de cuchara cilíndrica son hechos con soldadura, y si se desean, se debe tratar de especificar el tamaño.

7. Cuando se haga la orden, incluir un dibujo del arreglo del circuito demolienda. El diseño estándar considera un arreglo hacia el lado derecho del molino. Se debe mostrar el molino de bolas (posición de la alimentación, descarga, y sistema de transmisión de movimiento), celda de flotación unitaria o jig si se desea su instalación, y finalmente el clasificador.

Rodillos para Molinos

Se recomienda rodillos de acero de alto contenido de carbono, rolados en caliente, cortados en caliente a una longitud de 2” menos que la longitud interna del molino (medida entre forros).

La carga inicial de barras es una mezcla que va desde 1.5″ a 3″ de diámetro. Durante el funcionamiento, las barras de reposiciónson del máximo tamaño posible. Los pesos por pie lineal de las varillas de distintos diámetros son aproximadamente los siguientes: 1.5″, 6 libras; 2″, 10,7 libras; 2,5″, 16.7 libras; y 3″, 24 lbs.

Bolas de Acero para Molinos

Las bolas son forjado del mejor acero al manganeso de alto contenido en carbono, este tipo de bolas son por lo general de la mejor calidad, tienen una vida operativa mayor, y un servicio satisfactorio. Las bolas fundidas ofrecen desventajas, ero siempre deben evaluarse respecto a costos y rendimiento en la operación.

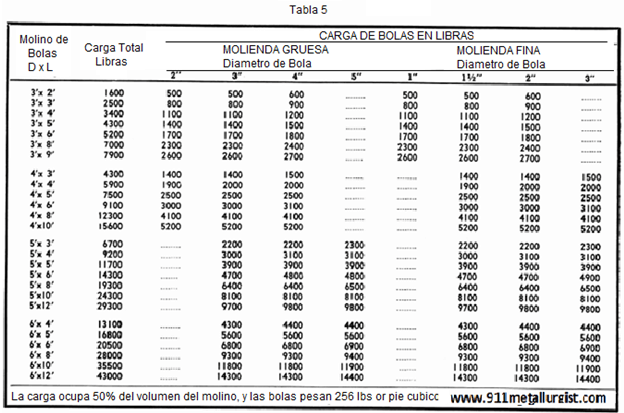

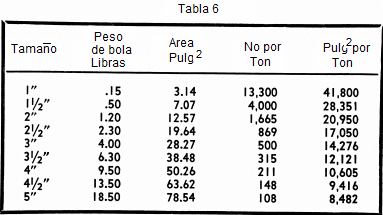

En la Tabla 5 se muestra información sobre la carga de bolas en los molinos de distinto diámetro y largo. Mayor información se halla en la tabla 6.