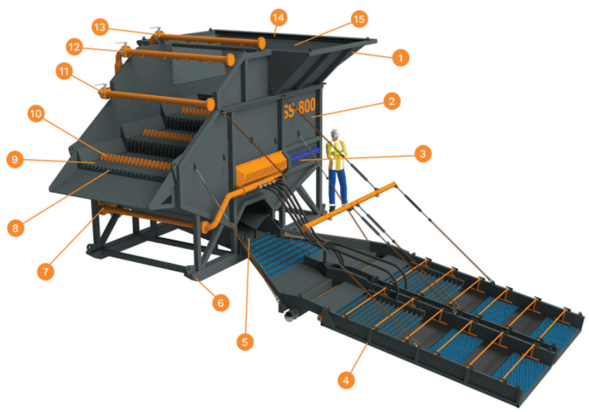

El Equipo de Separación para Oro Super Jumbo 800 está diseñada específicamente para tratar piedras y rocas gruesas sin tener que tamizarlas previamente.

- Bastidor principal de construcción de tubo completamente soldado

- Cilindros de velocidad variable con alimentación de equipo hidráulico para controlar la velocidad de los fingers, lo que le permite controlar el volumen del material.

- Cilindros hidráulicos dobles montados en el exterior del cuerpo

- Una tolva de servicio pesado para soportar piedras grandes

- Tres plataformas de 8′ de ancho para aumentar el área de lavado

- Fácil filtración de agua limpia

- Funciones de parada de emergencia

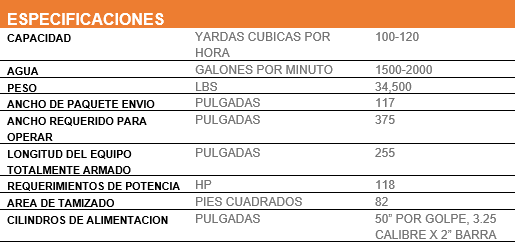

Planta de Separación de Compuertas Base

- Deslizadores para uso pesado con placas de desgaste 400F

- Bastidor principal totalmente soldado con refuerzo transversal HSS pesado

- Tolva constituida con tubo de sprays incorporado y reforzada

- Bandeja de colección constituida con forro 400F

- Tamaño de perforación del tamiz a pedido según las especificaciones del cliente

- Zapatas de remolque laterales y traseras

- Depuradora de agua en acero con entrada de 8″

- Distribuidor fabricado en 3/16″ con caja de ebullición opcional

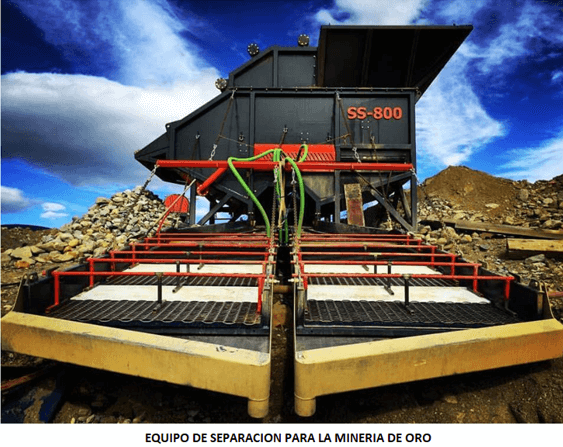

- Dos plataformas de recuperación de 5′ X 12′ con riffles húngaros y malla expandida

- Riffles hidráulicos opcionales

- Motor diesel de 118 HP con tanque hidráulico y de combustible, enfriador y controles de válvula.

- El motor diesel se puede montar a distancia o en la misma máquina.

Descripción

- Marco de Acero Estructural Pesado

- Recubrimientos de Desgaste Interior del Cuerpo Principal

- Diseño de Carro con doble cilindro

- Secciones del tablero personalizadas

- Sección de mezcla

- Placas de desgaste de la parte inferior del deslizador

- Sistemas de filtración

- Trama de aberturas de la plataforma

- Barras de acero endurecido de la plataforma

- “Fingers” o dedos reemplazables

- Barra de Sprays giratoria

- Entrada de agua de 8″

- Ajustabilidad independiente

- Barra de Sprays empotradas del Hopper

- Recubrimientos de Desgaste de la tolva

La clasificación del suelo utiliza el poder erosivo de corrientes de agua que fluyen en canales abiertos para procesar material fragmentado a mano y es uno de los métodos más antiguos de la minería. La práctica convencional es construir una presa a través del curso de agua por encima de la sección que se va a extraer y canalizar el agua a lo largo de canales cortados en las gravas con valor. El material acarreado con pala desde los lados se rompe y se pulpea manualmente para liberar los valores. El oro es recuperado detrás de los riffles en cajas de esclusas de madera que tienen pendientes de 1:12 a 1:10 o más pronunciadas.

En operaciones de mayor escala donde hay mucho oro fino, una esclusa de suelo puede ser seccionada con las secciones aguas abajo actuando como una limpieza de residuos. El flujo de la pulpa se detiene y el agua se desvía nuevamente a la corriente principal cuando aparece el oro por primera vez en la sección final de la compuerta. Luego se limpian las cajas y el oro se recupera mediante plateo. Periódicamente, cuando las distancias para acarreo con palas llegan a ser excesivas, se excava una compuerta nueva más cerca del pie del banco que antecede. Los procedimientos se repiten según sea necesario hasta que se haya extraído todo el lavado que contiene oro.

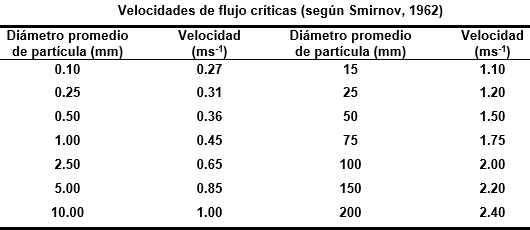

Las texturas de suelo varían ampliamente y las pendientes y las dimensiones de las zanjas y otros canales de tierra deben diseñarse de acuerdo a ello. Los canales son generalmente trapezoidales en sección con lados que se inclinan en algún ángulo menor que el ángulo de reposo para evitar el desmoronamiento. Este ángulo puede ser de alrededor de 45° para suelos blandos hasta 60° para suelos duros y compactos: se pueden usar canales de madera cuando no se pueden evitar pendientes más empinadas. La mejor sección hidráulica tiene un ancho mayor que la altura; una relación Ancho-Alto común es de 2:1. Smirnov (1962) enumera las velocidades de flujo de canal críticas para materiales de diferentes tamaños.

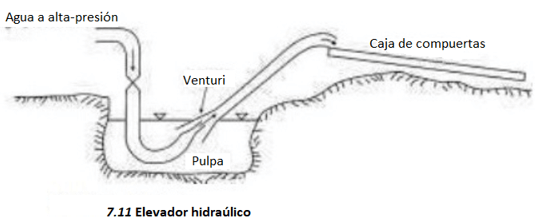

Una ruta de descarga (canal de descarga) es común a todos los métodos de separación. Normalmente esta comprende un canal cortado en el suelo a una gradiente suficiente para llevarse todo el material de desecho. Una gradiente entre 1 y 2 grados suele ser adecuada para evitar la sedimentación, pero puede ser más pronunciada según el tamaño de la grava y la profundidad del agua que fluye a través del canal. Si es necesario, el canal debe cortarse progresivamente más profundamente en la superficie del terreno natural a medida que aumenta la distancia desde el inicio. La pendiente del suelo es un factor limitante y, en algún momento, la modificación puede tener que elevarse y eliminarse por elevación hidráulica o por bombeo.

La clasificación del suelo se practicó ampliamente en la época romana. Los ingenieros del ejército de la época reconocieron que una fuente de agua natural podía utilizarse para suministrar energía en el área de trabajo, por lo que las corrientes de agua se canalizaban a grandes distancias en las zonas de montaña hacia las minas de oro de las que dependía gran parte de la prosperidad de Roma. El método, descrito por primera vez por Plinio el Viejo en relación con la extracción de oro en España durante el siglo I D.C. emplea una presa que se llena lentamente y se abre periódicamente cuando está llena. El agua se dirige a través de canales a las gravas de valor.

El mismo método, conocido como «auge», se usó en los primeros días de algunos yacimientos auríferos de América del Norte en áreas de precipitación menos intensa, es decir, donde la escorrentía y el flujo de la corriente proporciona solo un pequeño chorro de agua. Las presas estaban equipadas con compuertas ligeras (contrabalanceadas) a las que se les colocó una palanca larga. Se colgó un recipiente grande del extremo de la palanca. Cuando la represa se llenó, el agua se desbordó y llenó el recipiente. Esto activó la palanca permitiendo que el agua se precipitara y recorriera el fondo del canal. En su posición más baja, el balde se inclinó y derramó el agua, lo que permitió que la puerta se reposicionara por su propio peso. El oro quedó atrapado detrás de riffles o piedras colocadas a lo largo del piso de la compuerta mientras los materiales livianos eran arrastrados por la corriente.

Los primeros mineros usaron una forma diferente de escorrentía en el suelo para minar exposiciones superficiales de conglomerados que contienen oro. La superficie del suelo en esta área estaba atravesada por patrones de canales en espiga que se irradiaban desde canales individuales ubicados en las partes más bajas de la terraza. Estos canales actuaron como tributarios para recolectar grandes volúmenes de agua que se escurría desde un terreno más alto durante los períodos de fuertes lluvias monzónicas. El flujo de estos canales era dirigido hacia un canal central, que se recortaba en la superficie de separación, desalojando el material para su tratamiento en esclusas de tierra.

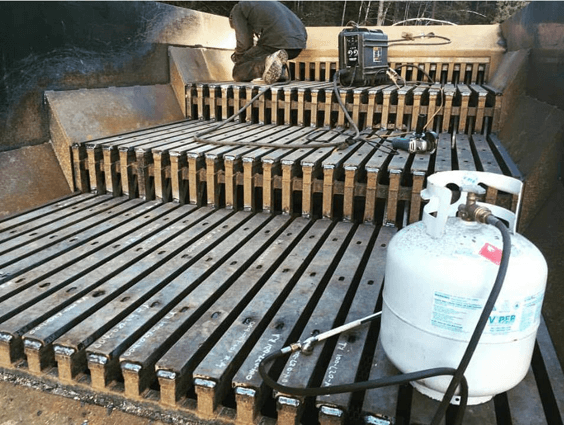

SEPARACION

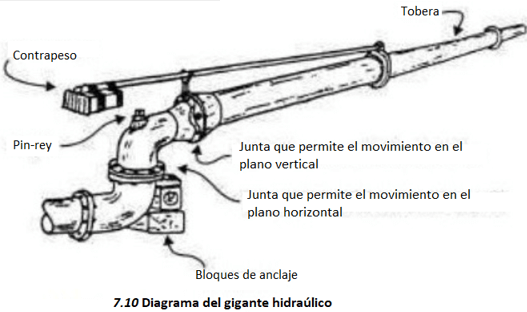

El primer uso registrado de tuberías para transportar agua a alta presión Al frente de trabajo fue en la URSS en 1830 (Popov, 1971). El método luego surgió en los campos auríferos de California en 1840 (Wolff, 1976) y pronto se extendió a yacimientos auríferos aluviales en otras partes del mundo. Los monitores o cañones de agua, llamados también gigantes hidráulicos (figura 7.10), se desarrollaron para permitir que los chorros de agua a alta presión se dirigieran contra el frente según fuese necesario. La pulpa resultante se condujo a un sumidero de bomba a través de canales cortados en el lecho de roca. Los elevadores hidráulicos (Fig. 7.11) usados para elevar la pulpa a una caja de distribución eran muy ineficientes, y la posterior introducción de bombas de grava centrifuga extendió la disponibilidad de la extracción de la bomba de grava a cualquier área que tuviera un suministro adecuado de agua, independientemente de la altura.

Las condiciones de suelo adecuadas para la separación hidráulica son proporcionadas por un lavado de grava fina que se suspende fácilmente y un lecho rocoso degradado suave en el que se pueden cortar los surcos para dirigir la lechada desde el frente hasta un sumidero de bomba de alimentación de cabeza. Una inclinación natural de aproximadamente cinco grados desde la horizontal es un gradiente óptimo, pero las pendientes pueden ser 30-40% más planas o más pronunciadas sin afectar seriamente la operación. En cualquier gradiente de este tipo, la mayor parte del material suspendido gravita desde el frente al sumidero sin un aumento excesivo o la sedimentación de las gravas más finas.

Monitores

La unidad de monitor (cañón de agua), o gigante hidráulico como se le llama a veces, es una boquilla para dirigir una corriente de agua a alta presión contra la superficie de trabajo. Algunas unidades más grandes incorporan deflectores para brindar un mejor control de la dirección del chorro. Se aplican diversos grados de sofisticación para equilibrar los empujes reactivos desarrollados por el jet, siendo los contrapesos más simples unidos al brazo.

Los monitores se usan para socavar una cara del tajo y así propiciar el desmoronamiento. El material desprendido por el chorro del monitor es suspendido por el chorro y es arrastrado a través de surcos (canales) hacia un sumidero de la bomba de grava en el piso del tajo. Las cajas de riffles pueden colocarse en las surcos de tierra para efectuar una recuperación inicial de oro grueso. Las piedras más grandes se retiran y apilan a lo largo de los lados y hacia la parte posterior de la excavación. Una bomba de grava eleva el lodo restante a una planta de recuperación de oro, que puede ser una caja de compuertas con riffles o una planta de separación gravimétrica más sofisticada. Los diámetros de la boquilla varían desde alrededor de 25 mm hasta 125 mm y proporcionan velocidades de chorro del orden de 20-50 m/seg. Las cabezas de presión están dadas por la ecuación:

V = C(2gh)0.5…………………………………………………………………7.1

En unidades consistentes: V es la velocidad a la salida de la boquilla, h es la cabeza del agua en la boquilla, g es la aceleración debida a la gravedad y C es el coeficiente de la boquilla. Los valores para C se pueden obtener del proveedor: C = 0,95 como promedio general.

Como ejemplo, para encontrar la cabeza requerida para una velocidad de chorro de 40 m/seg. Desde la ecuación 7.1:

h = V²/C² x 2G = 1600/0.95² x 2 x 9.81 = 90.4 m

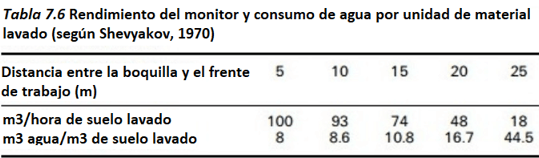

Se adiciona suficiente cabeza adicional para compensar la fricción de la línea y otras pérdidas hidráulicas. La cabeza total requerida puede ser del orden de 100 m o más, dependiendo de la longitud y el diámetro de la tubería. En general, es aconsejable agregar un 20% al valor calculado para permitir un grado seguro de flexibilidad para tratar las arcillas voluminosas y las gravas cementadas en parte que podrían requerir energía adicional para su dispersión. El trabajo realizado por un chorro de agua varía según la distancia desde la salida de la boquilla hasta el punto de impacto. El jet pierde potencia desde el momento en que sale de la boquilla. La energía se disipa progresivamente en superar la fricción del aire y la gravedad, y cuanto más viaja el chorro, menos energía está disponible para realizar un trabajo útil. Las cifras aproximadas de rendimiento para chorros de agua a diferentes distancias del frente de trabajo se muestran en la Tabla 7.6. La distancia desde el frente es un factor crítico para la seguridad del operador. Debido al desmoronamiento, el monitor no debe ubicarse a una altura inferior a la del banco desde el frente a condiciones de terreno promedio. Esta distancia puede tenerse que aumentar si existe el peligro de flujo de lodo o de rocas desprendidas que rueden hacia abajo en el área de trabajo.

Una desventaja inherente del uso de los monitores es la naturaleza no confinada de la acción de pulpeo. El método hace un uso pobre de la energía disponible porque se utiliza la fuerza de impulso del chorro solo una parte del tiempo para romper el frente. Hay dificultades prácticas para poder dirigir el chorro continuamente contra la cara intacta y las cantidades excesivas de agua introducidas al tajo pueden tener que aumentarse y alejarse del cálculo, lo que eleva los costos de bombeo. También se desperdician grandes cantidades de energía al tratar de dispersar grumos de lavado arcilloso que se mueven hacia atrás y hacia delante por el chorro y al tener que lavar la suspensión resultante hacia un sumidero de bomba de grava para elevarla a la planta. El uso ineficiente de la potencia hidráulica no es crítico cuando se dispone de una cantidad adecuada de cabeza natural de agua, sin embargo, el uso de la energía útil es a menudo solo una fracción de lo que se genera en operaciones mecánicas, algunas de las cuales confrontan costos agobiantes para la energía.

Bombas de grava

Las bombas de grava originalmente eran de etapa simple, impulsor abierto, de tipos centrífugos, accionadas por fajas desde un motor diesel o un motor eléctrico de anillo deslizable para proporcionar una gama de velocidades de trabajo. Los diseños de las bombas eran engorrosos, difíciles de cebar y generalmente se operaban cerca del límite de sus elevadores de succión. Los tipos verticales y sumergibles que se pueden subir o bajar en la estructura del sumidero utilizando una disposición simple de trípode y polea, o bloques y aparejos, reemplazan este tipo de bomba. Subiendo o bajando la bomba en el sumidero regulaba el flujo desde la bomba hasta la planta de tratamiento.

Las bombas de grava con instalaciones de cebado mejoradas ahora operan desde balsas flotando en los sumideros. Esta disposición ha eliminado la mayoría de los problemas de succión de la bomba asociados a las altas elevaciones de la succión, pero se han desarrollado nuevos problemas de mantenimiento asociados con la inmersión del motor eléctrico. Los principales problemas se deben a fallas eléctricas. Debido a la baja demanda de bombas de este tipo, se han realizado pocas investigaciones para tratar de desarrollar mejores cualidades aislantes para los motores y las paradas de mantenimiento aumentan significativamente los costos de operación.

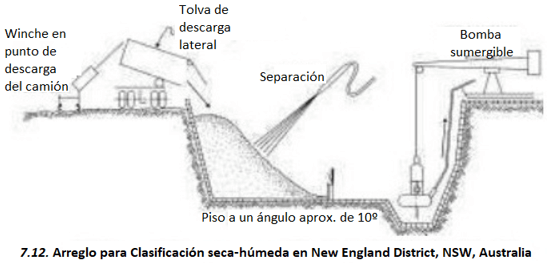

Cada plan de separación es diferente, pero un denominador común es la necesidad de sincronizar todas las actividades de la mina. Las combinaciones de métodos de minería en seco y en húmedo a menudo dan los mejores resultados. La Figura 7.12 muestra los materiales de alimentación en seco que se vierten en un talud central para vertimiento de agua en el Distrito de Nueva Inglaterra de NSW, donde una serie de pequeños depósitos son minados mediante métodos secos en un área comparativamente amplia. Muchos materiales difíciles responden mejor a la proyección del chorro si se apilan y se fragmentan inicialmente por medios mecánicos (por ejemplo, mediante un bulldozer). Los grandes equipos de movimiento de tierra también pueden ser esenciales dentro del tajo para la explotación sistemática de suelos que contienen numerosas piedras y cantos rodados grandes. El monitoreo de tales actividades exige una estrecha cooperación entre el operador del tanque de cabeza en la planta de tratamiento y los operadores del monitor en el tajo. Dado que el operador del tanque de agua de cabeza tiene una visión completa del área de trabajo, existe un claro requerimiento para que él dirija todas las actividades del tajo, incluidas las funciones de movimiento de tierra.

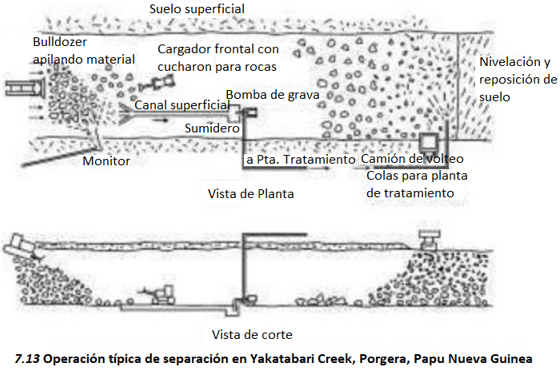

Una operación de separación típica (como se ilustra en la Fig. 7.13 para Yakatabari Creek en Papúa Nueva Guinea) comienza con el desarrollo de un talud de trabajo que usa un equipo mecánico de movimiento de tierra para mover el material aluvial y abrir un frente para el monitoreo (con cañones de agua). La longitud del talud probablemente será de unos 75 m desde el frente hasta la eliminación de relaves en la parte posterior de la excavación. El monitoreo y formación de la pulpa desde la superficie de trabajo se dirige hacia abajo a los sumideros de la bomba de grava a través de los surcos cortados en el suelo del talud como se muestra en la ilustración. El ancho del corte se mantiene en un mínimo práctico, de acuerdo con la estabilidad variable de los lados y la cara del canal. En terreno inestable, siempre existe la posibilidad de flujo de deslizamientos y los monitores se colocarán para dos o más bandas paralelas en todo el ancho del depósito. Se usa un bulldozer para cortar la superficie de lavado delante de los monitores. Las piedras grandes y las rocas pequeñas se apilan a lo largo de los lados usando excavadoras de orugas. La secuencia en curso implicará

- monitorear el terreno cortado y lavar la pulpa en las cajas de compuertas

- separando con bulldozer las gravas lavadas a los lados de la excavación y apilando los cantos rodados pequeños y medianos y las piedras grandes a lo largo de la parte posterior y los lados de la fosa usando una excavadora de orugas para este propósito.

- Avanzar el frente en una franja del talud por una distancia de 30 a 50 m mientras se pulpea y lava la grava fracturada en la franja adyacente a la caja de compuertas.

- mantener una compuerta a lo largo del costado del talud para canalizar el exceso de agua

- bombear los relaves de la caja de compuertas a la parte superior de la piedra apilada para rellenar el canal en la parte posterior de la excavación

- nivelación y reacondicionamiento del suelo para formar una superficie acabada para revegetar.

Los costos cada vez más altos de mantenimiento y energía tienden a restringir el método de la bomba de grava a los depósitos que tienen una cabeza de agua natural disponible en la superficie. La separación se ve perjudicada principalmente por su gran requerimiento de agua, particularmente en terrenos que no se pulpean fácilmente. Este problema se puede aliviar en cierto grado si el material se puede eliminar mediante adelgazamiento del material. La disminución mecánica del tamaño del material y el manejo de piedras y cantos rodados pesados en el talud de separación generalmente se puede hacer a un costo menor que con métodos hidráulicos. Las arcillas muy duras y las gravas parcialmente cementadas responden mejor al chorro si se rompen o adelgazan inicialmente por algún medio mecánico.

https://books.google.com.pe/books?id=16CjAgAAQBAJ&hl=es