Beneficio de Sulfuros de Cobre por Flotación: El cobre, debido a la actual demanda mundial y el precio, es de gran interés para la industria minera. Muchas de sus propiedades están en proceso de ser puestas en producción o están siendo objeto de consideración. Los minerales de cobre ocurren generalmente en depósitos de bajo grado y requieren concentración antes de la fundición. El método y el grado de concentración dependen de la ubicación de la fundición y programas de producción, junto con la naturaleza del yacimiento. Los minerales de sulfuros de cobre generalmente ocurren con la pirrotita, pirita, arsenopirita y molibdenita, y con el oro y la plata. Una completa separación de hierro y cobre no siempre pueden ser esenciales para la recuperación económica máxima y, a menudo, está vinculado a la distribución de los valores de oro y plata.

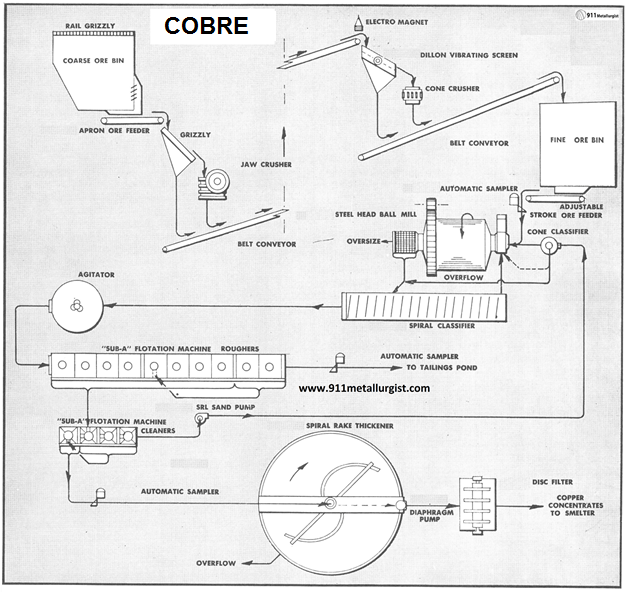

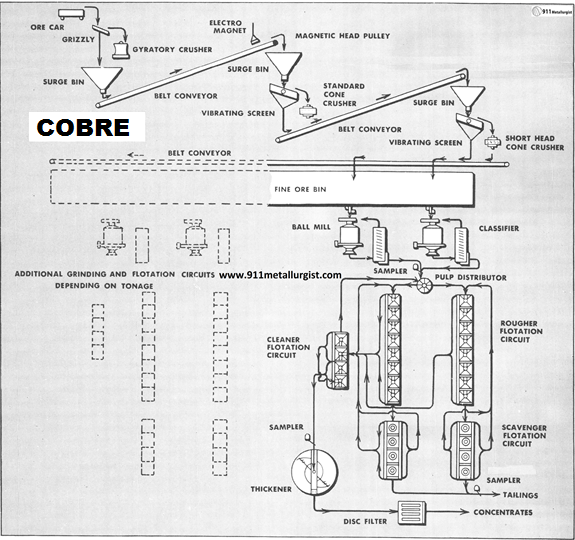

Diagrama de Flujo para el Tratamiento de Sulfuros de Cobre como la Chalcopirita con contenidos de Oro y Plata, y con Presencia de Arsenopirita

El diagrama de flujo anterior está diseñado para el tratamiento por flotación de cobre como chalcopirita con valores de oro y plata. El mineral, que va desde 60-65% de sílice, con la pirita, arsenopirita y calcita puede tener de 0.8 a 2.0% de cobre. Este esquema, aunque simple, es adecuado para los tonelajes de 100 a 500 toneladas o más por día, dependiendo del tamaño del equipo seleccionado. Puede ser fácilmente ampliado mediante la duplicación de unidades de mayor tonelaje. Mediante pequeños cambios en el circuito, proporciona la flexibilidad necesaria para tratar una variedad de minerales que se suelen encontrar en cualquier operación minera de cobre. Generalmente en estas plantas pequeñas la recuperación de molibdeno se ignora a menos que esté presente en cantidades considerables. Las plantas más grandes suelen incorporar un circuito de recuperación de molibdeno del concentrado de cobre por flotación. Celdas mecánicas puede considerarse para esta clase de operaciones.

Chancado de Sulfuros de Cobre

La sección de chancado tiene dos etapas de reducción y es adecuada para pequeños tonelajes dependiendo de las características del mineral. La reducción en tres etapas, ya sea en un circuito abierto o cerrado, con zarandas para la separación de finos puede emplearse, cuando las condiciones lo exijan. Los finos son retirados por una parrilla instalada adelante de cada etapa de reducción para una mayor eficiencia y un menor desgaste en las superficies de trituración.

Un electro-imán para la extracción de partículas de acero magnético se coloca sobre la faja transportadora de alimentación a la trituración secundaria. Una polea magnética de también puede ser adecuado.

Circuito de Molienda Sulfuros de Cobre

El control de la alimentación es esencial para la eficiencia de la molienda y ayuda a reducir las sobrecargas y las fluctuaciones a lo largo de toda la planta. El molino de bolas en circuito cerrado con un clasificador produce una pulpa en aproximadamente un 60% menos malla 200. El molino de bolas está equipado con un diseño en espiral sobre la descarga para remover el material de sobre tamaño, bolas de molienda desgastadas y fragmentos de madera del circuito.

Circuito de Flotación de Sulfuros de Cobre

La pulpa descargada del acondicionador puede ser tratada por ejemplo en un banco de 10 celdas de flotación mecánicas y 4 celdas de flotación mecánicas. A veces no se incluyen acondicionadores, sin embargo su uso asegura que los reactivos se mezclen bien con la pulpa antes de iniciar la flotación. Esto proporciona una alimentación más uniforme y efectivo uso de reactivos de flotación y mejores condiciones. En este caso las 10 celdas de flotación mecánicas son del tipo flujo libre. Existen compuertas para el control de nivel de pulpa en el banco de celdas. Este «flujo libre» ofrece un amplio volumen para fluctuaciones en la alimentación sin efectuar ajustes en la celda. Los puertos de descarga de material grueso ayudan a ampliar la larga vida del caucho moldeado de piezas de desgaste.

Los primeras ocho células producen un concentrado primario mientras que los últimos dos celdas permiten recuperar el mineral que no floto antes. El concentrado o producto intermedio de estas dos celdas es devuelto por gravedad a la quinta celda. El concentrado primario de las primeras ocho celdas se limpia en dos etapas en un banco de cuatro celdas del tipo “celda a celda”. Las bombas no son necesarias para recircular estos productos a la etapa de limpieza. Esta característica de las celdas de flotación Sub-A proporciona mayor flexibilidad, permitiendo al operador cambiar los circuitos de limpieza fácilmente, si las condiciones exigen. Los relaves de la flotación de limpieza se bombean de vuelta al molino de bolas para remoler. Para controlar la dilución se coloca un clasificador cónico en este circuito, los sólidos gruesos se remuelen, y el rebose es usado como dilución en el circuito de molienda. Es posible eliminar esta clasificación en algunos casos, pero el control es menos positivo. Una sección s de remolienda independiente podría considerarse si la cantidad de productos intermedios justifica la inversión.

Espesamiento y Filtración del Concentrado de Cobre

El concentrado final se bombea a un espesador. Una bomba de diafragma de carrera ajustable, montado en el espesador desbraga el material espesado hacia el filtro de discos. Los espesadores son a menudo utilizados para almacenar los concentrados para la filtración a intervalos fijos. Estas unidades tienen una construcción altamente estructurada, indicadores de sobrecarga y un sistema de elevación del rastrillo. La bomba de diafragma se utiliza para la recirculación de pulpa durante esos períodos.

Reactivos de Flotación de Cobre

Cal se añade al molino de bolas por medio de un alimentador. Otros reactivos, tales como el cianuro, el xantato y un espumante son alimentados por medio de Alimentadores, llegando los reactivos al acondicionador ubicado antes de las celdas de flotación.

Muestreadores automáticos son instalados en el circuito. El uso de estos dispositivos elimina el error humano y asegura la precisión necesaria para el control y la evaluación.

Resumen del Proceso de Concentración

El esquema de tratamiento es simple y no sacrifica la eficiencia. Los factores de flexibilidad son esenciales para responder a los cambios de mineral y condiciones del mercado. El arreglo puede ser ampliado por secciones para el aumento de la capacidad, esto es una característica importante. Los equipos indicados han sido considerados para una larga vida y bajo mantenimiento, y ofrecen mejores resultados. Las celdas de flotación mecánicas están diseñados para una alta capacidad y con características de flexibilidad para manejar las condiciones fluctuantes de funcionamiento con un mínimo de atención. Relaves de bajo contenido de cobre y un concentrado de alta ley son asegurados a través de la acción selectiva de las «celdas de las etapas de flotación primaria, y el circuito de limpieza.

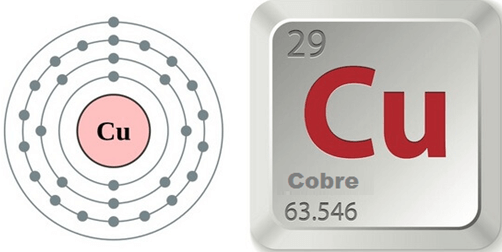

Propiedades Físicas del Cobre

- Numero Atómico: 29

- Símbolo: Cu

- Peso Atómico: 63.5

- Densidad: 8.9

- Estado a temperatura ambiente: Solido

- Punto de fusión: 1,084 Grados Celsius

- Punto de Ebullición: 2,927 Grados Celsius)

- Numero de Isotopos: 35

- Isotopos más comunes: Cu-63 y Cu-65

Flotación de Cobre

Las operaciones de minería en gran escala, de los cuales los pórfidos de cobre son típicas, deben recurrir a la concentración. Esto es necesario porque los minerales son generalmente de bajo grado y requieren de flotación para producir un concentrado aceptable para las fundiciones.

En estas operaciones de gran escala el tratamiento del mineral de bajo grado obedece a una planificación muy cuidadosa en el diseño de su planta y selección de equipos. Los circuitos de molienda debe ser lo más simple posible y para grandes tonelajes, y del menor número como sea posible. Es por esta razón, que los molinos y los circuitos de flotación están diseñados para manejar estos grandes tonelajes a bajo costo.

Las celdas de flotación mecánicas son una parte importante de las operaciones a gran escala y su uso debe asegurar una buena recuperación a un bajo costo. Especial énfasis se ha colocado en el diseño y operación de estos equipos para las etapas de flotación primaria y de limpieza. Los mecanismos internos se han simplificado y existen partes cubiertas con jebe para alargar la vida de los componentes expuestos a abrasión.

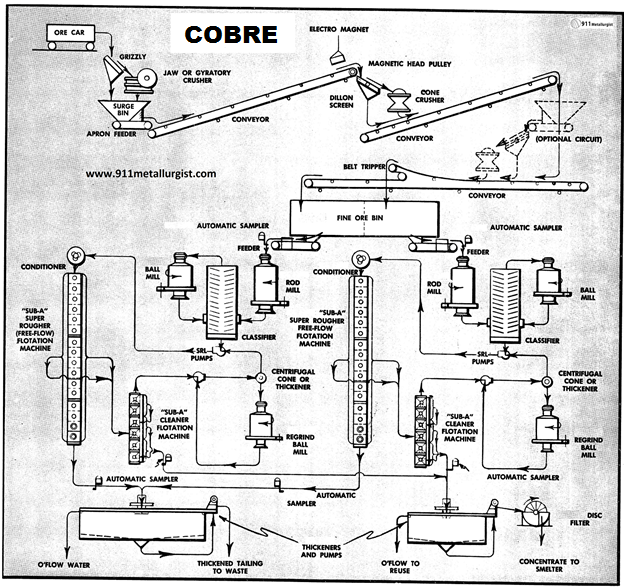

El diagrama de flujo presentado es típico para instalaciones de gran tonelaje e incorpora novedades en la práctica de molienda.

Diagrama de Flujo para el Tratamiento de Pórfidos de Cobre

Chancado de Pórfidos de Cobre

Tres etapas de chancado se ilustran en el diagrama de flujo; sin embargo, es posible y práctico para eliminar la tercera fase mediante la incorporación de un molino de barras en la sección de molienda. Este es un diseño muy práctico y a menudo una necesidad cuando se tiene minerales húmedos y pegajosas. Hay pruebas de que esta combinación de trituración y molienda se traduce en menores costos para reducir grandes tonelajes de mineral de flotación a tamaño.

Molienda de Pórfidos de Cobre

El diagrama de flujo ilustra un típico circuito de molienda con un molino de barras en circuito abierto. Su descarga, generalmente menos malla 14, va a un clasificador para separar el mineral de tamaño adecuado. La fracción gruesa es molida en un molino de bolas en circuito cerrado con el mismo clasificador. La velocidad del molino de barras hasta un 80% de crítica ha mostrado mejoría en la eficiencia y la capacidad de molienda. La adecuada selección de la densidad y medios de molienda son también factores de importancia. Normalmente el molino de barras se opera a menor densidad, de modo que actúa en parte como su propio clasificador reteniendo las partículas de mayor tamaño.

Un circuito de remolienda se presenta en el diagrama de flujo y es esencial para asegurar el máximo grado de concentrados y relaves con bajo contenido de cobre.

Acondicionamiento para Flotación

El acondicionamiento de la pulpa antes de la flotación es generalmente muy beneficioso y resultará en más uniforme y rápida flotación de un concentrado de alto grado. Para este servicio, el agitador es estándar. Los reactivos añadido en este punto, se mezclan meticulosamente y reaccionan con la pulpa. Cualquier tendencia de la pulpa a formar espumas prematuramente es fácilmente superada por el mecanismo interior el cual garantiza también la circulación positiva de la pulpa.

Flotación Primaria de Cobre

Para circuitos de gran tonelaje que normalmente se encuentran en muchas de las operaciones de cobre una celda mecánica tipo Sub-A puede usarse. Las divisiones intermedias son eliminadas y la circulación de la pulpa a través del impulsor está fijada para proporcionar la agitación y aireación deseada para condiciones de flotación. Las máquinas estas dispuestas con hasta con seis celdas de flujo libre. Dos o más celdas son siempre en serie. Esto permite un volumen adecuado para absorber las sobrecargas y la fluctuación en el alimento sin ajustes en la celda. Los minerales y los flujos intermedios que están en la zona quieta de la celda están obligados gradualmente a moverse hacia arriba, hacia la zona de espumas. Sólo el material más grueso en la zona de agitación pasa por el impulsor para un mejor acondicionamiento.

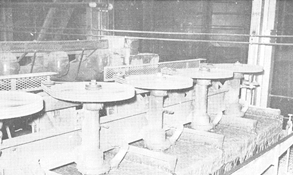

En el diagrama de flujo de la figura cada circuito consta de 16 o 18 celdas. Estas celdas de flotación están en serie. Todos los mecanismos son del mismo tipo de difusor y son completamente soportados en la estructura de la celda para facilitar el mantenimiento. Todas las cubiertas están eliminadas y la holgura del impulsor y el difusor está pre-establecido y mantenido con exactitud a lo largo de la vida ya que las piezas tienen forros de jebes para el desgaste. Las dos últimas celdas son de agotamiento y suelen dar una intensa agitación y aireación para flotar el último vestigio de mineral recuperable o de un flujo intermedio para su retratamiento.

La energía de los motores en las celdas de flotación primaria y de desbaste ajustado para una operación más eficiente y es ajustable a las necesidades de tratamiento de mineral real dependiendo de las condiciones de aireación y agitación.

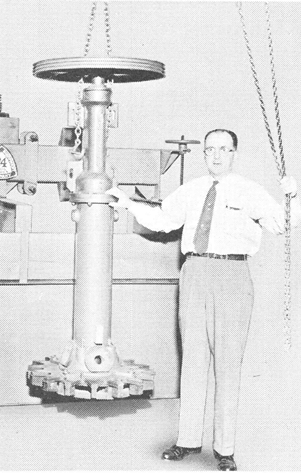

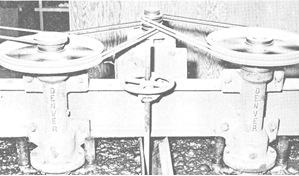

La foto muestra cómo el mecanismo impulsor se retira como una sola unidad de una celda «Sub-A». Estos mecanismos son utilizados gran tonelaje, flotación de partículas gruesas. El ajuste del impulsor es hecho antes de la instalación. La unidad puede ser retirada rápidamente, mientras que otras celdas están funcionando.

Etapa de Flotación de Limpieza de Cobre

Los concentrados primarios son limpiados en una celda de flotación del tipo celda a celda con control de nivel de pulpa. Este arreglo para mejorar la calidad de concentrados es universal y de buena aceptación por parte de la industria de minerales. Dos o más etapas de limpieza en un banco se logra sin bombas auxiliares, y las condiciones ideales de flotación para producir concentrados de alto grado se mantiene fácilmente.

Los relaves de flotación de limpieza son devueltos a la cabeza del circuito de flotación primaria para retratamiento. En muchos circuitos de molienda molienda gruesa, los relaves contienen particulas mixtas adheridas con partículas de ganga. En estos casos es necesario espesar o clasificar y remoler esta fracción. Los clasificadores centrífugos están siendo muy exitosamente aplicados para la clasificación paso aunque ellos no toman una graan importancia ya requieren mayor mantenimiento que un espesador con su descarga inferior alimentando al circuito de remolienda.

Espesamiento y Filtración de Concentrados de Cobre

El diseño incorpora un espesamiento tanto para los concentrados y relaves para la recirculación de agua y de eliminación de relaves. Una bomba de diafragma de carrera ajustable en el espesador de concentrados asegura un control absoluto de los volúmenes suministrados al filtro. Cuando el filtro está fuera de servicio temporalmente para algún trabajo de mantenimiento, los concentrados pueden ser recirculados al espesador.

Resumen del Procesamiento de Pórfidos de Cobre

Flexibilidad y simplicidad son los dos puntos más importantes para diseñar en cualquier operación de flotación de gran tonelaje. El arreglo indicado es flexible y permitirá la adición de secciones de molienda extras hasta el límite de la capacidad de diseño de la planta de chancado. Las celdas de flotación están diseñados específicamente para instalaciones de alto tonelaje y han sido probadas para todo tipo de aplicaciones. La construcción robusta le dará años de servicio al menor costo posible. Este diseño es fácilmente adaptable para el tratamiento de otros minerales. Notar la ubicación y utilización del muestreador automático.

Recuperación de Cobre por Flotación

Los depósitos de cobre que contienen Chalcocita y Calcopirita normalmente son de bajo en grado y los minerales de cobre deben estar concentrados antes de la etapa de fundición. En este diagrama de flujo las celdas de flotación tienden a generar una recuperación económica de máxima concentración y de alta eficiencia junto con un concentrado de flotación como alimentación para la fundición con un bajo contenido de alúmina y magnesia.

Para obtener relaves bajos en cobre generalmente requiere una etapa de flotacion de agotamiento para tratar los relaves de flotacion primaria. Esto se realiza idealmente con una celda de flotacion mecanica tipo “Sub-A”, la cual fue desarrollado especialmente para este deber. Esta máquina tiene un impulsor doble y da enorme aireación. El diseno permite obtener la máxima recuperación en el tratamiento de un gran tonelaje de un porfido de cobre.

Diagrama de Flujo para Recuperar Cobre

Chancado del Mineral de Cobre

La sección de chancado consta de tres etapas de reducción de tamaño con una parrilla al inicio y con cribas vibratorias entre cada etapa de trituración. La separación de finos antes de alimentar el mineral a la chancadora aumenta la eficiencia de la chancadora ya que sólo trabaja con el material que debe ser reducido, y no se vea obstaculizado por material fino de tamaño reducido. Electroimanes y poleas magnéticas se utilizan para extraer material metálico magnético, el primero para eliminar el acero cerca de la superficie y la polea magnética para extraer el acero residual cerca de la faja transportadora.

Molienda del Mineral de Cobre

Los pórfidos de cobre generalmente son de dureza variable y requieren ser molidos a malla g6 para liberar el cobre de la ganga silícea. A veces un circuito de remolienda es ventajoso para tratar el concentrado primario. Esto liberará el mineral de los productos intermedios y aumenta la recuperación poniendo esas partículas de mineral valioso en el concentrado. La flotación primaria puede llevarse a cabo con un material relativamente grueso y la posterior remolienda efectuada con un pequeño tonelaje.

Reactivos de Flotación de Cobre

La cal se suele añadir el molino de bolas por un alimentador de reactivos secos. El espumante y el colector se agregan en el clasificador antes de flotación para aprovechar el efecto de los reactivos. Los reactivos pueden también ser adicionados por etapas o en las celdas en el circuito de flotación.

Flotación de Minerales de Cobre

Las celdas de flotación mecánicas se utilizan tanto para el limpiador el concentrado primario, donde las celdas del tipo “celda a celda” ofrecen alta recuperación y un buen grado de concentrado. Por ejemplo, la concentración primaria se puede lograr en 6 o 8 celdas, con el concentrado de cada dirigido a un banco independiente para la limpieza y re-limpieza. Por mucho tiempo se ha considerado que las celdas Sub-A Nº 30 son ideales para operaciones de gran tonelaje, como cada banco manejará desde 1000 toneladas por día hacia arriba. Las colas del circuito primario alimentan a un circuito de agotamiento. En operaciones pequeñas todas las etapas de flotación pueden llevarse a cabo en un banco con celdas tipo «Sub-A». Esto es posible debido a la distinta gravedad especifica de los productos intermedios, con lo cual se envía la pulpa desde cualquier celda a cualquier otra célula de un banco sin utilizar bombas.

En grandes instalaciones, sin embargo, estos pasos generalmente se llevan a cabo en distintos bancos de celdas. El circuito de flotación de agotamiento consta de una batería de 4 celdas con aireación. El concentrado de la etapa de agotamiento es devuelto a la cabeza de flotación y los relaves son enviados al estanque de relaves. Las celdas «Sub-A» están especialmente diseñada para producir el mínimo posible de relaves en el circuito de flotación. El muestreador automático es utilizado en la alimentación de flotación, concentrados y relaves para establecer un control de la operación.

Espesamiento y Filtracion de Concentrados de Sulfuros de Cobre

El diseño incorpora un espesador del concentrado de cobre para tener una alimentación óptima para el filtrado. Esto también sirve como un espacio de almacenamiento temporal para la operación. La bomba de diafragma en el espesador da control absoluto de volúmenes bombeados hacia el filtro. Cuando el filtro está fuera de servicio, el concentrado puede ser recirculado al espesador por la misma bomba.

Resumen del Proceso de Recuperacion de Sulfuros de Cobre

Es esencial tener flexibilidad en cualquier circuito, pero particularmente en operaciones de gran tonelaje. Un cambio de mineral, las condiciones cambiantes del mercado y muchos otros factores, hacen de esta flexibilidad absolutamente necesaria. Un ligero cambio puede aumentar el tonelaje, mejorar la recuperación y dar menores costos de operación en molienda y consumo de reactivos.

Celdas de Flotación Sub-A

Banco de Celdas de Flotación