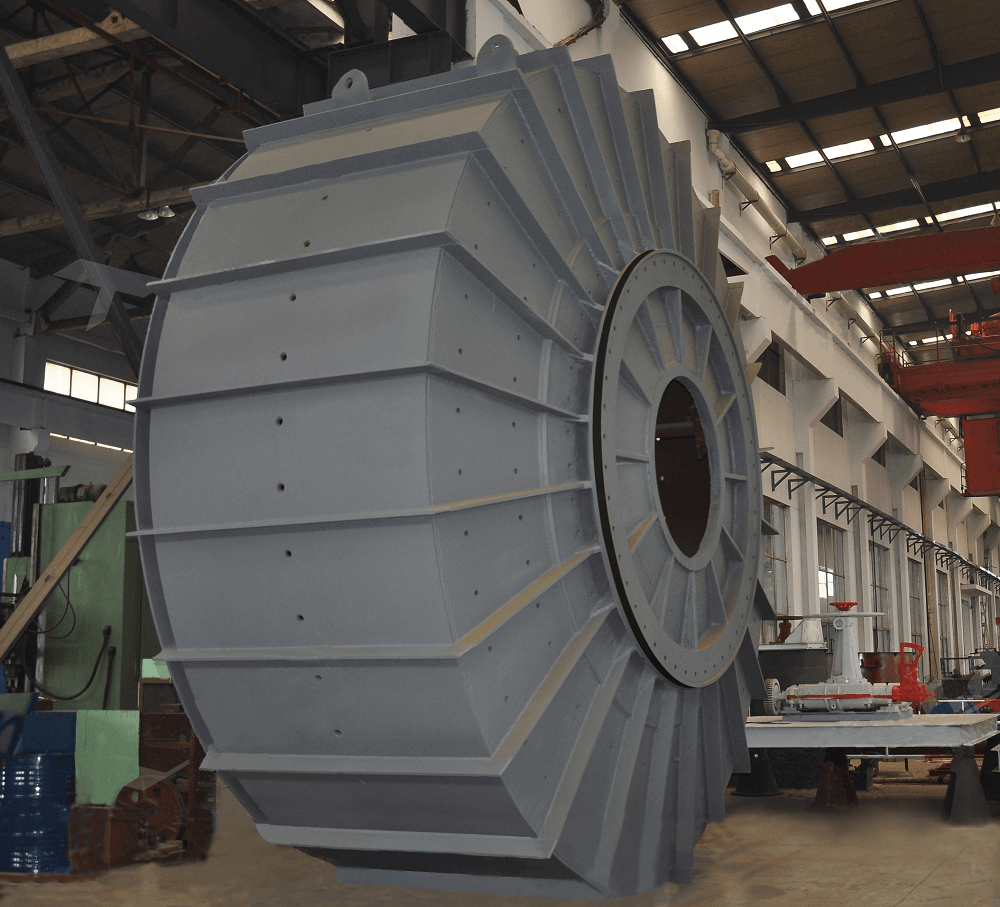

Descripción

Modelo | Volumen L | Cantidad del Medio de Molienda L | Capacidad L | Potencia Kw | Alimento Mm | Descarga Mm |

ZJM-1 | 1 | 0.5 | 0.5 | 0.37 | ≤5 | ≤1 |

ZJM-2 | 2 | 1 | 1 | 0.37 | ||

| ZJM-3 | 3 | 1.5 | 1.5 | 0.37 | ||

ZJM-5 | 5 | 2.5 | 2.5 | 1.5 | ||

| ZJM-10 | 10 | 5 | 5 | 1.5 | ≤10 | |

ZJM-30 | 30 | 15 | 15 | 3 | ||

| ZJM-70 | 70 | 35 | 35 | 5.5 | ||

ZJM-100 | 100 | 50 | 50 | 7.5 | ≤20 |

|  |

Modelo | ZJM-5 | ZJM-10 | ZJM-30 | ZJM-70 | ZJM-100 |

| Volumen | 5L | 10L | 30L | 70L | 100L |

Cantidad de medio de molienda | 2.5 L | 5L | 15L | 35L | 50L |

| Capacidad | 2.5L | 5L | 15L | 35L | 50L |

Potencia | 1.5KW | 1.5KW | 3KW | 5.5KW | 7.5KW |

| Dimensiones | 0.76×0.6×1.2m | 0.76×0.6×1.2m | 1.2×0.8×1.23m | 1.5×0.9×1.6m | 1.6x1x1.7m |

Como Seleccionar El Equipo De Molienda Ultrafina

La selección del equipo de molienda ultrafina comprende diferentes tipos de dispositivos de reducción de tamaño en seco y en húmedo. Estos necesitan ser puestos en una perspectiva funcional para un análisis sistemático de capacidades y limitaciones versus el requerimiento de procesamiento de los materiales a ser molidos satisfactoriamente.

Los requerimientos de energía para molienda seca o molienda húmeda no difieren sustancialmente cuando se usa un equipo adecuado y procedimientos de operación. Ellos son proporcionales a las áreas de superficie.

Consecuentemente, las principales razones para seleccionar el equipo son variable según el proceso. La restricción primaria es el tamaño de partícula de la alimentación, el producto deseado y su estado húmedo o seco. Las restricciones secundarias son el equipo existente, y el costo de un equipo nuevo.

Metodos Secos

Empezando con material moderadamente grueso, tres tipos de acciones son empleadas para moler en el rango ultrafino. En secuencia, ellos son presión-chancado, impacto mecánico, y atrición directa de las partículas a velocidades que exceden los 300 fps.

En procesos de clasificación, usado con un dispositivo de chancado y presión para materiales secos, no es difícil llegar a un tamaño de partícula promedio de 10 micras. Sobre este punto, el contacto posible entre partículas empieza a exceder 6 millones/pulgada cuadrada, la acción de molienda llega a estar limitada por problemas de compactación de partículas.

Metodos Humedos

La producción de los equipos de molienda húmeda para quebrar aglomerados o agregados relativamente débiles utiliza algún tipo de medio para aplicar suficiente fuerza a las partículas suspendidas en líquidos.

En la molienda gruesa, la eficiencia es incrementada por clasificación externa y recirculación, pero en la clasificación húmeda es más difícil que en la clasificación seca y llega a ser extrema, de modo que el tamaño de partícula promedio se reduce debajo de 10 micras. En este caso la alternativa es una solución estadística vía un diseño del molino, etapas múltiples y reducciones progresivas de tamaño del medio de molienda.

Los tamaños de los medios de molienda gruesa en molinos de bolas están en el rango de 80 mm como máximo hasta 20 mm. Para medios de molienda fina el mínimo es 8 mm. Debajo de 16 mm, la remoción de la mezcla molida se vuelve difícil y tamaño limite es cerca de 12 mm.

La capacidad de molienda de todos estos pequeños medios de molienda es controlada por su particular combinación de (a) esfuerzo cortante aplicado por el rotor del agitador a la mezcla-medio de molienda, y (b) vía la multiplicación de fuerza del medio especifico sobre las partículas en contacto entre ellas.

Comportamiento de material particulado en equipo de procesamiento depende de su concentración volumétrica y resultan claros debajo de condiciones flujo que causan su rotación. Esta relación entre solidos-volumen/gas-volumen y la proporción (SV/GV) en molienda seca, o solidos-volumen/liquido-volumen (SV/LV) en molienda húmeda, y la efectiva claridad de partículas necesita ser definida, entendida y utilizada pata controlar las acciones de molienda.

Interpretación de los resultados de las pruebas indican que generalmente las mejores condiciones para reducción de tamaño y reducción de la densidad bulk de cada material con el menor consumo de energía fue obtenido con una molienda a alta densidad de pulpa, con una mayor cantidad de medios de molienda relativamente gruesa.