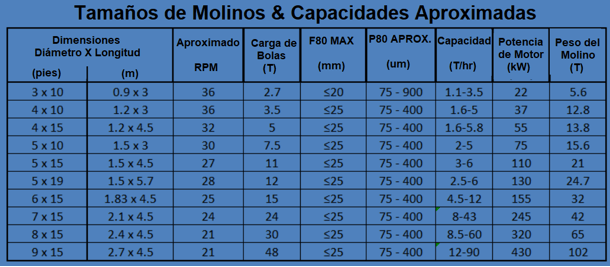

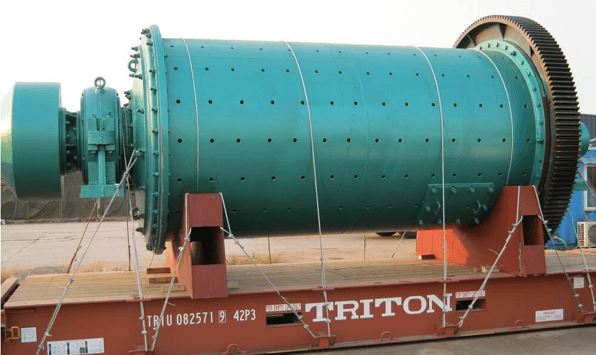

Los Molinos de Bolas Industriales usan cilindros giratorios horizontales que contienen el medio de trituración y las partículas que se van a moler. La masa se mueve hacia arriba de la pared del cilindro a medida que gira y vuelve a caer al «pie» del molino cuando la fuerza de la gravedad excede la fricción y las fuerzas centrífugas. Las partículas se rompen en el pie del molino cuando se ven atrapadas en las colisiones entre los propios medios de molienda y entre los medios de molienda y la pared del molino. En los molinos de bolas, los medios de molienda y las partículas adquieren energía potencial que se convierte en energía cinética a medida que la masa cae desde el casco giratorio.

Los molinos de bolas se dividen habitualmente en categorías que se definen principalmente por el tamaño de las partículas de alimentación y el tipo de medios de molienda.

La reducción de tamaño intermedia y fina mediante la molienda se logra frecuentemente en un molino de bolas en el que la longitud de la carcasa cilíndrica es generalmente de 1 a 1,5 veces el diámetro de la carcasa. Los molinos de bolas de mayor longitud se denominan «molinos de tubos» y cuando se usan pebbles duros en lugar de bolas de acero para los molinos, los molinos se conocen como «molinos de pebbles». En general, los molinos de bolas pueden operarse tanto en seco como en húmedo y son capaces de producir productos del orden de 100 um. Esta operación representa ratios de reducción de hasta 100. El molino de bolas, un equipo de molienda intermedia y fina, es un cilindro giratorio con un relleno de bolas del 40% al 50%. El material que se va a moler llena los espacios entre las bolas. Las bolas giratorias capturan las partículas en eventos de bola/bola o bola/revestimiento y las cargan hasta el punto de fractura. Los tonelajes muy grandes se pueden moler con estos equipos porque son equipos de manejo de materiales muy efectivos. La alimentación puede ser seca, con menos del 3% de humedad para minimizar el recubrimiento de la bola con material, o se puede usar una pulpa que contenga del 20% al 40% de agua en peso.

Los molinos de bolas se emplean en aplicaciones de molienda primaria o secundaria. En aplicaciones primarias, reciben su alimentación de trituradoras, y en aplicaciones secundarias, reciben su alimentación de molinos de barras, molinos autógenos o semiautógenos. Los molinos de remolienda en las operaciones de procesamiento de minerales suelen ser molinos de bolas, ya que la alimentación de estas aplicaciones suele ser bastante fina. Los molinos de bolas a veces se usan en la molienda de una sola etapa, recibiendo el producto de la chancadora. Los circuitos de estos molinos a menudo son cerrados con clasificadores a altas cargas circulantes.

Opciones:

- Forros o liners de goma en lugar de acero

- Marco de montaje de acero

- Motor UL

Todos los molinos de bolas operan con los mismos principios. Uno de estos principios es que el peso total de la carga en el molino – la suma del peso de los medios de trituración, el peso del material a moler y cualquier cantidad de agua en el molino – es una función del porcentaje del volumen del molino que ocupa.

La potencia que demanda el molino es una función del peso de la carga en el molino, el % de carga volumétrica del molino, el % de velocidad crítica, que es la velocidad en RPM a la que la capa externa de la carga en el molino centrifugará.

Para todos los molinos de bolas, la longitud del brazo de palanca desde el centro del tambor del molino al centro de gravedad de la carga y el ángulo por encima de la horizontal en el que comienza la caída de la carga.

Todos los elementos del tambor giratorio pasan por un ciclo de tensión completo desde la compresión hasta la tensión y de vuelta a la compresión durante cada rotación del molino.

Para los circuitos de molienda cerrados que producen productos típicos para los molinos de bolas, se encuentran disponibles mediciones indirectas y directas en línea del tamaño del producto. Los medios indirectos son aquellos que suponen que el tamaño del producto es relativamente constante cuando las condiciones de alimentación a la unidad de clasificación y las condiciones de operación en la unidad de clasificación son constantes. Un ejemplo es mantener un flujo de masa constante, densidad de pulpa y presión en la alimentación al clasificador de ciclones.

Mediante el uso de modelos matemáticos, es posible calcular el tamaño del producto a partir de las condiciones medidas de alimentación al clasificador de ciclones y los datos operativos del circuito, estableciendo así el efecto en la distribución del tamaño de partícula en el producto por cambios en las variables.

Los medios directos en línea para medir el tamaño de partícula o el área de superficie están disponibles para productos típicos de circuitos de molino de bolas. Estos requieren los medios para obtener muestras representativas o al menos consistentes del flujo de productos del circuito de molienda. Estos medios directos y las distribuciones calculadas del tamaño de partícula del producto se pueden usar para:

- Regular y controlar las condiciones de alimentación de la unidad de clasificación, que a su vez puede controlar todo el circuito.

- Alimentar a una computadora programada para convertir el % medido del tamaño de partícula pasante a un tamaño en el que pase el 80% para su uso en sistemas de calculo del Wio (índice de trabajo operativo).

- Como avance de datos para el control de las siguientes etapas de procesamiento.

Pequeñas variaciones en el tamaño de la alimentación a los circuitos del molino de bolas generalmente no son críticas para el cálculo del índice de trabajo (work index) operativo porque hacen un cambio muy pequeño en el factor de 10 ÷ √F. Por lo tanto, se puede desarrollar un programa informático para calcular los índices de trabajo operativo a partir de datos en línea con el tamaño de alimentación como una constante y con el programa diseñado para permitir el cambio manual de este valor, según sea necesario para tener en cuenta los cambios en el tamaño de alimentación que resulten de situaciones como bajos niveles de las tolvas de alimentación, mantenimiento de la trituradora, trabajo en las superficies de las mallas en la planta de trituración, etc., que generalmente se conocen de antemano, o pueden establecerse rápidamente. Desarrollos en curso para la medición en línea del tamaño de partícula en material más grueso que cuando se completen permitirán medir el tamaño de alimentación utilizado para calcular los índices de trabajo operativo.

Debido a que es un número tan pequeño, 10 ÷ √F se puede eliminar de los cálculos del índice de trabajo operativo para molinos primarios autógenos y semiautógenos. Tomado por un registrador de datos, proporciona medios continuos para informar el rendimiento del circuito de conminución y evaluar las pruebas en la planta. Los cambios en Wio indicados en los registradores de datos alertan al personal de operación y supervisión de que se ha producido un cambio en el mineral o en el rendimiento del circuito. Si hay suficiente instrumentación disponible, la causa de un problema a menudo puede ubicarse a partir de otros datos registrados que cubren el circuito y el funcionamiento del equipo, sin embargo, generalmente el problema requiere la atención del operador para una adecuada corrección.

El Wio puede usarse para determinar la eficiencia de la utilización de energía para toda la sección de conminución de un molino y para los circuitos individuales que conforman la sección de conminución. La eficiencia de un circuito de conminución se determina mediante la siguiente ecuación.

Wi/Wioc x 100 = Eficiencia

El Wi (índice de trabajo) se obtiene al ejecutar las pruebas de laboratorio apropiadas en una muestra compuesta de alimentación de circuito. Wio se calcula a partir de los datos de operación de la planta que cubren el período en que se tomó la muestra de alimentación. Como el Wi de las pruebas de laboratorio se refiere a condiciones específicas para determinaciones de eficiencia precisas, es necesario aplicar factores de corrección, como se explica en «Las herramientas de poder», a Wio para colocar los datos del laboratorio y los datos operativos en la misma base.

Hasta la fecha, no hay forma conocida de obtener datos de índice de trabajo estándar a partir de pruebas en línea. La medición continua de la eficiencia del circuito de conminución no es posible y, por lo tanto, la eficiencia no está disponible para el control del circuito. Utilizando datos de laboratorio y datos operativos, se puede determinar la eficiencia para la sección general y el circuito individual para la evaluación y el informe. El solo hecho de monitorear Wio y corregir los problemas operativos a medida que ocurren mejorará la utilización de la potencia entregada a los circuitos de trituración.

Las muestras tomadas de las rocas alrededor de perforaciones de barrenos y del mineral fracturado en tajo o la mina para el índice de trabajo de laboratorio y otras determinaciones de características del mineral antes de que el mineral se entregue al molino, pueden usarse para predecir anticipadamente el rendimiento del circuito de conminución. Los resultados de la prueba también se pueden usar en las mezclas de mineral para obtener una alimentación más uniforme, particularmente en circuitos primarios autógenos y semiautógenos.

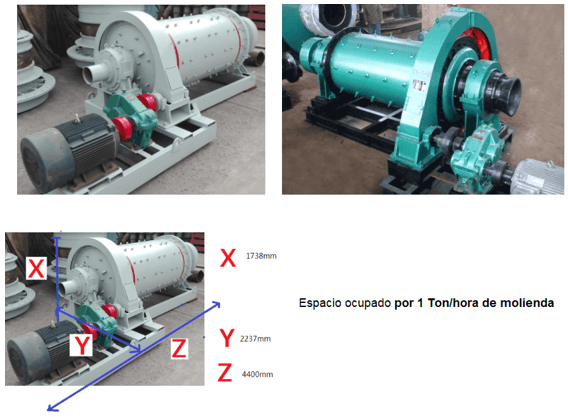

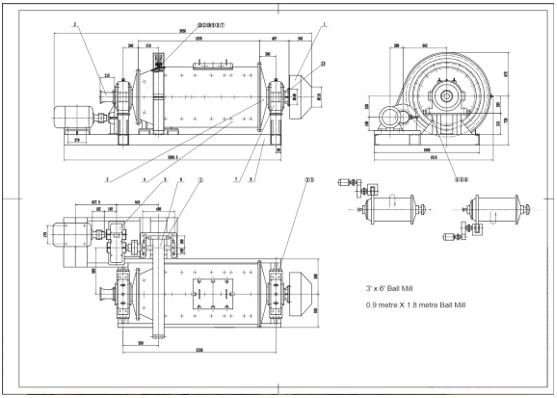

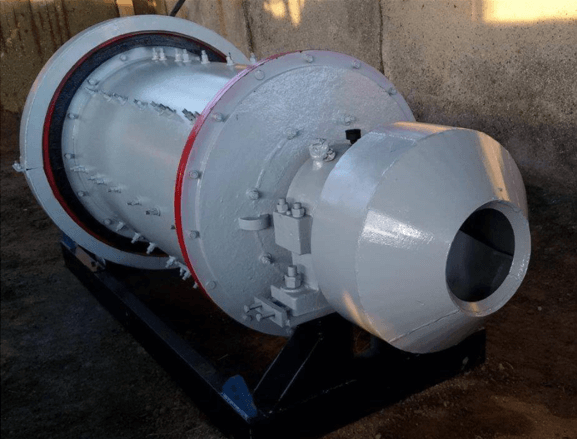

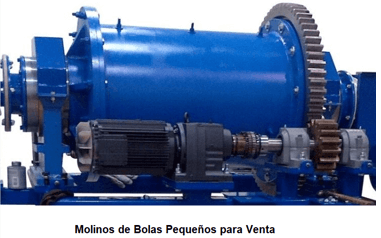

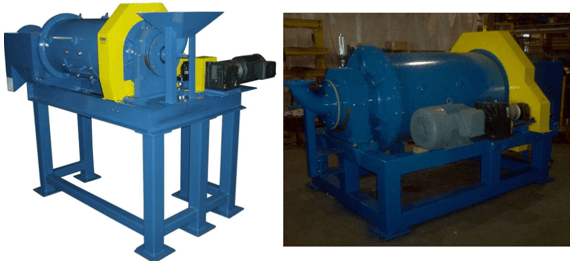

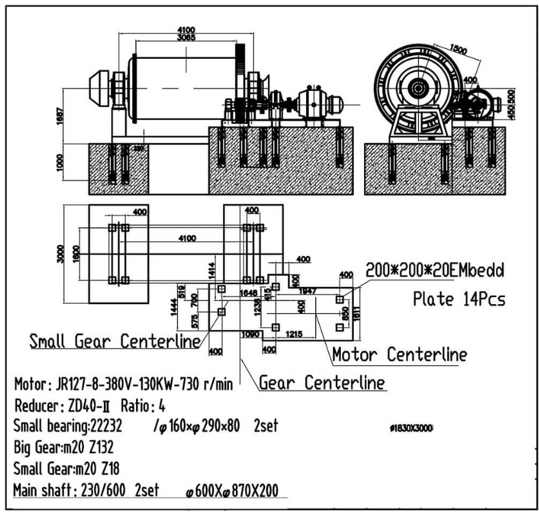

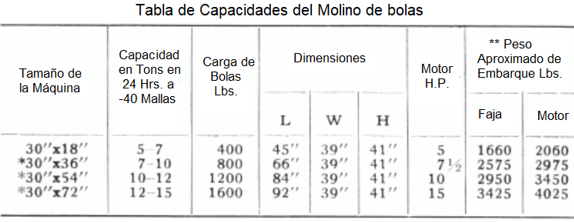

MOLINOS DE BOLAS PEQUEÑOS – CANADA

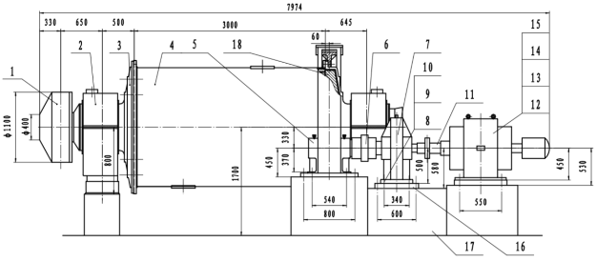

Vendemos Molinos de Bolas Pequeños de 2′ a 6′ (600 mm X 1800 mm) de diámetro y tan largos como 10’ (3000 mm) de longitud. Los molinos se fabrican utilizando un casco de acero suave con bridas, cabezales de fundición, descarga por rebose, puerta de hombre extraíble, engranaje anular de espuela, conjunto de engranaje de piñón con cojinetes de elementos esféricos, cojinetes de bronce reemplazables con elementos rotatorios de rodillo para el trunnion, lubricación con aceite, revestimientos del trunnion reemplazables con espirales internos, revestimientos y elevadores de caucho, cuchara de alimentación con orificio de lavado, trommel de descarga con espiral interno, motor y reductor de engranajes, acoplado directamente al piñón, guardas para los engranajes y marco de soporte de acero modular. Todos los molinos de bolas siempre vienen con guardas de seguridad tipo OSHA para los engranajes.

Otras Opciones de Molinos de Bolas

- Construcción de acero inoxidable

- Forrado interiormente en uretano

- Unidad de velocidad variable

- Sistemas automáticos de lubricación para rodamientos y engranajes

Un nivel de PULPA lo suficientemente alto como para interponer un lecho de pulpa, en parte para amortiguar el impacto de las bolas, permite un efecto de trituración máximo con un desgaste mínimo de acero. El nivel de pulpa de estos Molinos de Bolas Pequeños puede variarse desde la descarga en la periferia hasta la descarga en un punto aproximadamente a mitad de camino entre el trunnion y la periferia. El casco del molino es de placa de acero soldada con bridas integrales a los extremos giradas para una alineación perfecta, y las cabezas son parcialmente de acero, con orificios en el extremo de descarga a través de los cuales la regulación del diafragma se realiza con tapones. Los cojinetes del trunnion tienen aleación especial “babbit”, son esféricos, de hierro fundido, y de un amplio tamaño para asegurar baja presión de cojinete; mientras que la carcaza y la montura están maquinadas a medida de modo que las carcazas sean intercambiables.

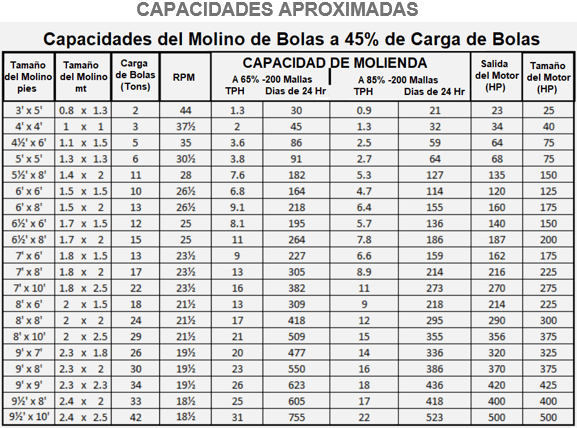

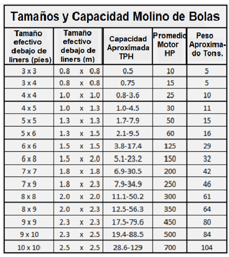

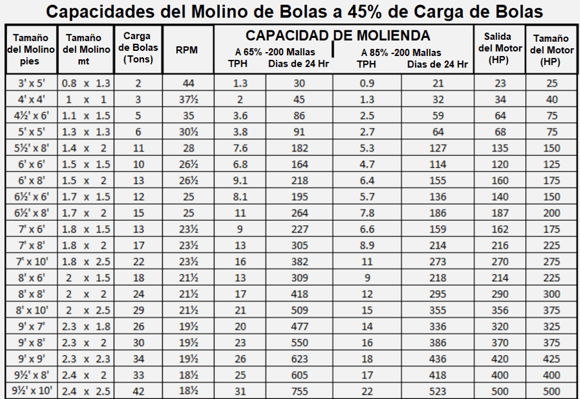

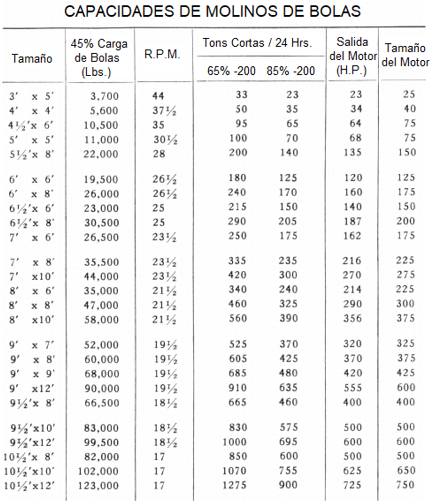

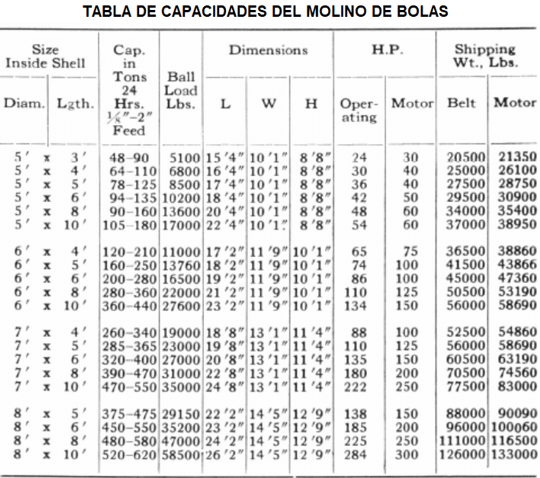

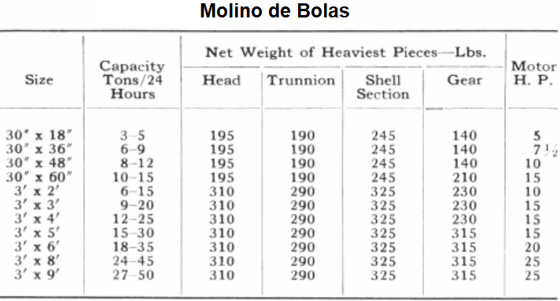

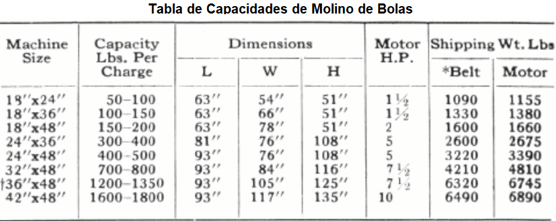

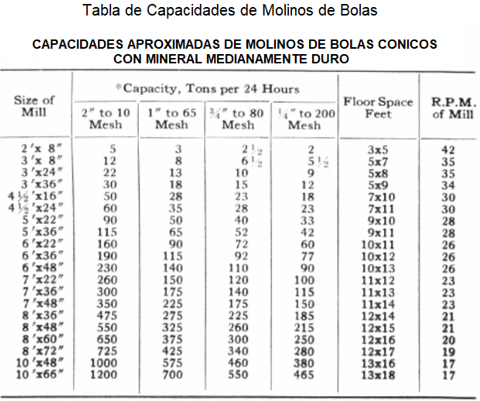

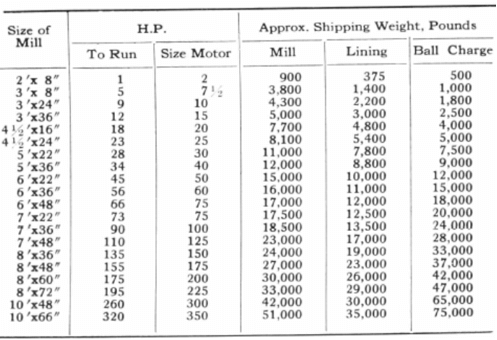

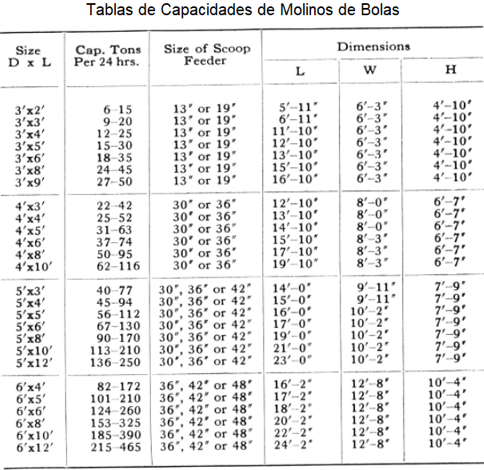

TABLA DE CAPACIDADES DE MOLINOS DE BOLAS PEQUEÑOS

Datos basados en: – Molienda en húmedo, etapa única, operación en circuito cerrado: alimentación: – (½ «dimensión unidireccional); Mineral de clase III.

Todos los molinos: descarga libre, tipo con malla, flujo de pulpa rápido.

N. B.-para molinos de tipo con rebose: capacidad 80% -potencia 83%.

Dimensiones: – «diámetros» dentro del casco sin forros – «longitud» es la longitud de trabajo del casco entre las superficies externas de los revestimientos o liners.

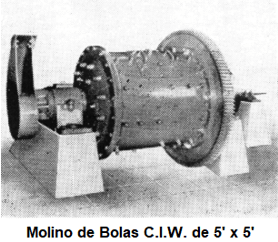

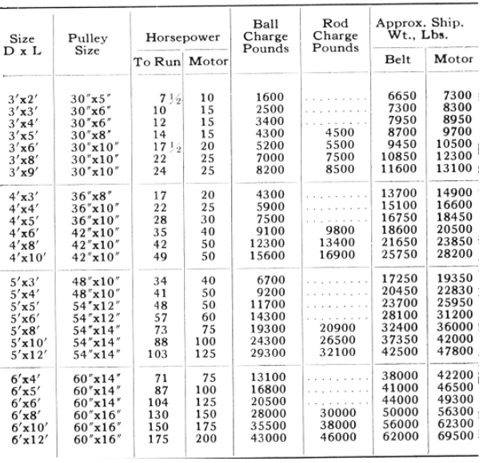

MOLINO DE BOLAS PEQUEÑO C. I. W.

El CIW es un Molino de Bolas Pequeño que está accionado por correa, cojinete rígido, molienda en húmedo, trunnion o molino del tipo con descarga de rejilla con polea de embrague de fricción y carcasa de acero soldado. Los molinos de 7 y 8 pies de diámetro tienen una construcción de brida de anillo con engranajes cortados, mientras que todos los demás tamaños tienen engranajes de diente de fundición. Todos estos molinos son estándar con barras de forros de casco ondulados en hierro blanco excepto el molino de 8 pies de diámetro que está equipado con forros de acero al manganeso. Los caballos de fuerza que se muestran en la tabla se consideran en condiciones de funcionamiento para que deban utilizarse motores de alto par o rotor bobinado (anillo deslizante). En caso de que sea necesario, se pueden suministrar el casco, rejillas y revestimientos de cabeza en acero o aleaciones al manganeso en los molinos de todos los tamaños si es requerido por el cliente. Se recomiendan forros de revestimiento en acero de aleación cuando se usan bolas de 4″ o más grandes y particularmente para los molinos de mayor tamaño.

Los molinos más grandes se fabrican de acuerdo a sus requerimientos. Sean cuales sean estos, hay un molino de bolas C. I. W. construido para satisfacer su problema particular al precio exacto.

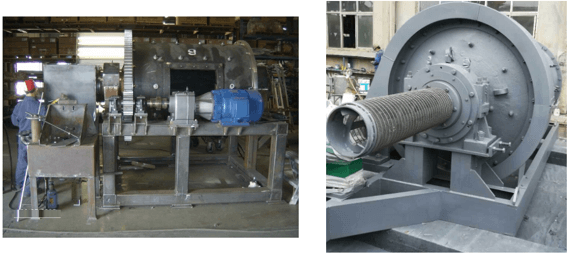

MOLINO DE BOLAS PEQUEÑO MULEBACK

El Molino de Bolas Pequeño (Tipo “A lomo de mula” del inglés Muleback) está construido para el transporte «a lomo de mula» en diámetros de 30″ y 3′ (debajo de revestimientos internos). Un Molino de Bolas de 4′ (Tipo Muleback) es de diseño especial y se considerará cuidadosamente bajo pedido. La búsqueda de minerales valiosos por la civilización a menudo los lleva lejos de las modernas instalaciones de transporte. Las fuentes potenciales de oro, plata y minerales estratégicos a menudo las encuentra el prospector, no cerca de nuestras autopistas modernas, sino en las montañas y desiertos de todo el mundo. La empresa de equipos se ha dado cuenta de este hecho y, por lo tanto, ha diseñado un molino de bolas que puede transportarse a estos lugares lejanos y relativamente inaccesibles, ya sea por el antiguo sistema de transporte «muleback» o por el avión moderno. Como resultado, estas mineras ahora pueden obtener un molino de bolas bien diseñado, siendo la pieza individual más pesada de tan solo 350 libras.

El factor primordial considerado en este diseño fue proporcionar un equipo que tenga una resistencia máxima con un peso mínimo. Por esta razón, estos molinos están hechos de acero, dando una alta resistencia a la tracción y un peso ligero a los molinos. El diseño «muleback» consiste en la robusta construcción de cabeza de hierro fundido en el tamaño de 30″ y la construcción de cabeza en acero fundido para los tamaños más grandes. Las bridas en las cabezas están dispuestas para atornillarse al casco de acero rolado provisto de anillos embridados. Cuando se requiera, la longitud total del casco puede consistir en varias longitudes de casco unidas para proporcionar la longitud del molino deseado. Los revestimientos, cojinetes, engranajes y transmisiones son similares a los estándares para todos los Molinos de Bolas.

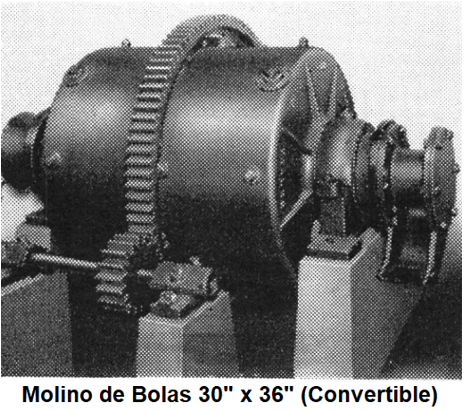

MOLINO DE BOLAS PEQUEÑO DE 30″

Este Molino de Bolas Pequeño (Convertible) tiene un diseño único y está especialmente adaptado a las plantas de molienda pequeñas. El casco está fundido en una sola pieza con una brida para empernarse a la cabeza. Al convertir el molino de una unidad de 30″ x 18″ a una de 30″ x 36″ con el doble de capacidad, solo es necesario fijar un segundo casco de fundición (un duplicado del primero) y empernarlo a la sección original.

Los Molinos de Bolas Convertibles de 30″ están equipados con alimentadores de cuchara con labios reemplazables. Los molinos estándar están provistos de forros para evitar el reemplazo del casco; sin embargo, el molino puede obtenerse sin revestimientos. Este molino de bolas a menudo es accionado por correas colocadas alrededor del centro, aunque se pueden proporcionar unidades de transmisipón con engranajes de fundición. Se puede unir una Rejilla con Espiral a la descarga.

MOLINOS DE BOLAS BATCH PEQUEÑOS

Este molino se puede usar para la molienda discontinua (batch) o intermitente, o la mezcla de materiales secos o húmedos en la industria de procesamiento de minerales, metalúrgica, química, cerámica o pintura. El material se muele y se mezcla en una operación al rotarlo juntamente con bolas o pebbles (piedras) en un cilindro sellado herméticamente.

El casco de hierro fundido que está empernado a las cabezas está hecho con una pared extra gruesa para proporcionar una larga vida útil. Se proporcionan dos puertas de rejilla para limpieza en los lados opuestos del casco por medio de las cuales el molino puede descargarse y lavarse gradualmente, mientras está operando, o puede vaciarse y enjuagarse fácil y rápidamente mientras se está parando. El agua de lavado se introduce en el interior del molino a través de una abertura roscada en el trunnion. El molino puede estar revestido con caucho, sílex (buhrstone) o madera si así lo desea.

Las unidades de accionamiento disponibles son las siguientes:

- Motor, correas en V y engranajes rectos;

- Impulsión de correa plana a través de poleas tensadas y sueltas y engranajes rectos;

- Transmisión por correa plana a través de poleas tensadas y sueltas directamente al eje del trunion.

El Molino Cónico de Bolas Hardinge ha sido ampliamente utilizado con un éxito excepcional en la molienda de muchos materiales en una amplia variedad de usos. El molino cónico funciona según el principio de un molino de bolas ordinario con una cierta cantidad de clasificación dentro del propio molino, debido a su forma.

En operaciones en el campo, una de las principales ventajas de este tipo de molino de bolas es la resistencia estructural debido a los extremos cónicos de acero.

Los tamaños de los molinos cónicos se dan según el diámetro de la sección cilíndrica en pies y la longitud de la sección cilíndrica en pulgadas. Los revestimientos pueden tener hierro duro, acero al manganeso o Silex belga. Las bolas de acero forjado o Piedras de cuarzo danés son utilizadas como medios de molienda, dependiendo del material que se muela.

Se pueden proporcionar varios tipos de unidades de accionamiento para satisfacer los requisitos individuales de instalaciones particulares. Permítanos hacer recomendaciones para resolver de manera más eficiente su problema de molienda.

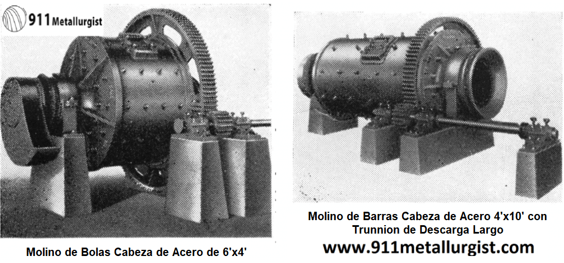

MOLINO DE BOLAS-BARRAS DE CABEZA DE ACERO

El Molino de Bolas-Barras de Cabeza de Acero ofrece al ingeniero de procesamiento de minerales una gran variedad de diseños de molienda para que pueda asegurar fácilmente un Molino de Bolas-Barras adaptado a su problema particular. El funcionamiento exitoso de cualquier unidad de molienda depende en gran medida del método de eliminación de la pulpa molida. El Molino de Bolas-Barras está disponible con cinco tipos de trunions de descarga, cada tipo puede obtenerse en diámetros pequeños, medianos o grandes. Los tipos de trunions de descarga son:

- rebose,

- rebose perforado

- Espiral de retorno,

- parrilla, y

- periférico.

Por lo tanto, el ingeniero puede adaptar cualquiera de los quince métodos de descarga de un molino de bolas en un problema de molienda.

La superioridad del Molino de Bolas-Barras de Cabeza de Acero se debe a la construcción de acero. Los trunions son una parte integral de las cabezas de acero fundido y se maquinadas con el eje del molino. Las cabezas de los molinos están aseguradas contra la rotura debido a la alta resistencia a la tracción del acero fundido en comparación con la de la cabeza de hierro fundido que se encuentra en el molino de bolas común. Los Cojinetes del Trunion están hechos de aleación especial babbitt – níquel de alto grado.

Los Molinos de Bolas-Barras con Cabeza de Acero se pueden convertir en molinos de mayor capacidad emperanado una longitud adicional de casco en la brida del casco original. Esto es posible porque todos los Molinos Cabeza de Acero de Bolas o Barras tienen rodamientos adecuados para molinos con una longitud doble del diámetro.

Los revestimientos de cabezales y cascos para los Molinos de Bolas-Barras de Cabeza de Acero están disponibles en Decolloy (aleación de cromo y níquel), hierro duro, acero eléctrico, acero al molicromo y acero al manganeso. Los engranajes motrices se suministran tanto en engranajes y piñones rectos dentados de fundición como en engranajes y piñones rectos dentados por corte. Los engranajes se suministran como estándar en el extremo de descarga del molino, fuera del trayecto de la alimentación de retorno del clasificador, pero se pueden suministrar en el extremo de alimentación del molino a solicitud. Las unidades de accionamiento se pueden adquirir de acuerdo con las especificaciones del cliente.

Los Molinos de Bolas-Barras tienen mayor capacidad que la mayoría de los molinos porque los diámetros de los Molinos de Bolas-Barras se miden entre los revestimientos, mientras que la mayoría de los molinos miden entre los lados del casco.

MOLINOS DE BOLAS PEQUEÑOS TRAYLOR

«Hace mucho tiempo» cuando Traylor era joven, construimos nuestro primer molino de bolas y, por lo que sabemos, ese viejo molino todavía está funcionando, generando dólares para su dueño.

Esa es una de las características de los Molinos de Bolas de Traylor que les gusta a los propietarios – están construidos no solo para hacer un trabajo de primera clase a bajo costo sino para seguir haciéndolo, año tras año. Por supuesto, eso significa que no construimos tantos molinos como si se desgastaran rápidamente, ¿o no? -Por mucho que nos guste el orden, valoramos más la buena reputación que los Molinods de Bolas Traylor vienen teniendo durante casi tres décadas.

No pretendemos escribir especificaciones en esta presentacción, basta decir que hay un Molino de Bolas Traylor que se ajustará exactamente a cualquier requerimiento que alguien pueda tener.

Esa es una de las características de los Molinos de Bolas Traylor. No pretendemos introducir especificaciones en este tema que le gusten a los propietarios – están diseñados no solo para hacer publicidad – basta decir que hay un trabajo de primera clase a bajo costo, pero para continuar produciéndolos . Un Molino de Bolas Traylor se acoplará exactamente a cualquier situación, año tras año. Por supuesto, eso significa un requerimiento que cualquiera puede tener.

MOLINOS DE BOLAS MARCY

Al seleccionar el equipo de molienda para cualquier planta, tres factores merecen una consideración primordial ANTES de elegir:

- molienda eficiente:

- mantenimiento de bajo costo;

- CONFIABILIDAD

Si esto es cierto, tiene importancia el hecho de que Nicked international y Climax Molybdenum, los mayores productores mundiales de dos aleaciones de acero importantes, sean proveedores de Molinos MARCY exclusivamente. Con el interés internacional centrado en el aumento de la producción de oro, es aún más significativo que Molinos MARCY sea la opción predominante de operadores en todos los campos importantes de minería de oro en el mundo.

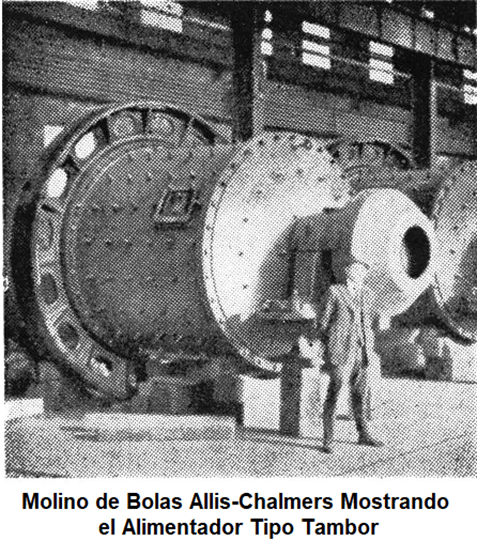

MOLINOS DE BOLAS

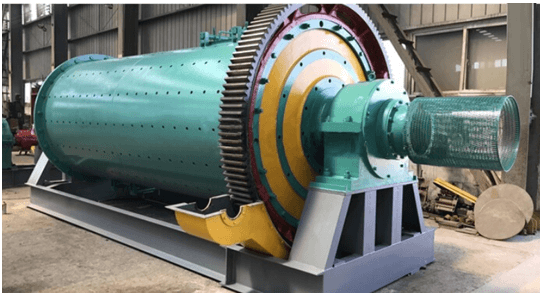

Molino de bolas. La reducción de tamaño intermedia y fina mediante molienda se logra frecuentemente en un molino de bolas en el que la longitud del casco cilíndrico es generalmente de 1 a 1,5 veces el diámetro de la casco. Los molinos de bolas de mayor longitud se denominan «molinos de tubos» y cuando se usan pebbles duros en lugar de bolas de acero para los molinos, los molinos se conocen como «molinos de pebbles». En general, los molinos de bolas pueden operarse en seco o en húmedo y son capaces de producir productos del orden de las 100 um. Esta labor representa relaciones de reducción de hasta 100.

El molino de bolas, un equipo de molienda intermedia y fina, es un tambor giratorio con un relleno de bolas del 40% al 50% (generalmente acero o aleaciones de acero). El material que se va a moler llena los espacios entre las bolas. Las bolas giratorias capturan las partículas en eventos de bola/bola o bola/revestimiento y las cargan hasta el punto de fractura. Los tonelajes muy grandes se pueden moler con estos equipos porque son equipos de manejo de materiales muy efectivos. La alimentación puede ser seca, con menos del 3% de humedad para minimizar el recubrimiento de la bola con material, o se puede usar una pulpa que contenga del 20% al 40% de agua en peso. Los molinos de bolas se emplean en aplicaciones de molienda primaria o secundaria. En aplicaciones primarias, reciben su alimentación de trituradoras, y en aplicaciones secundarias, reciben su alimentación de molinos de barras, molinos autógenos o semiautógenos. Los molinos de remolienda en las operaciones de procesamiento de minerales suelen ser molinos de bolas, ya que la alimentación de estas aplicaciones suele ser bastante fina. Los molinos de bolas a veces se usan en la molienda de una sola etapa, recibiendo el producto de la chancadora. Los circuitos de estos molinos a menudo son cerrados con clasificadores a altas cargas circulantes.

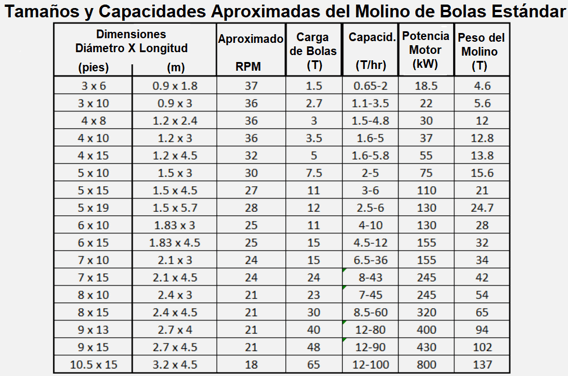

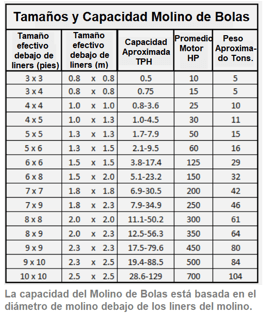

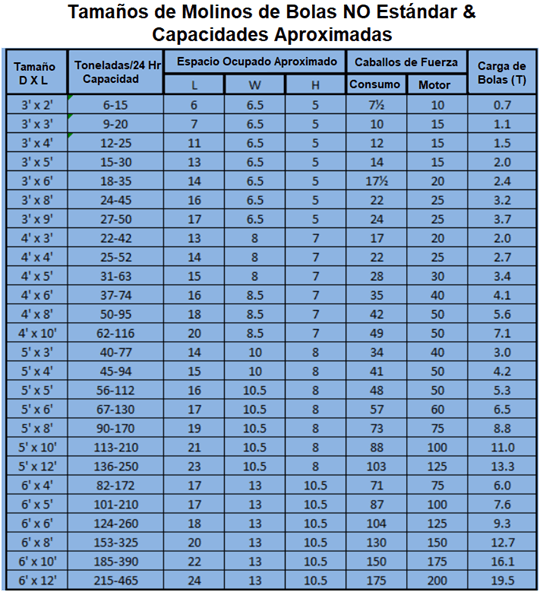

Estas cargas maximizan la alimentación a un tamaño de producto deseado. Las características de los molinos de bolas se resumen en la Tabla, que menciona los tamaños típicos de la alimentación y del producto. El tamaño del molino requerido para lograr una tarea determinada, es decir, el diámetro (D) entre los revestimientos, se puede calcular a partir de las relaciones de diseño dadas. Los parámetros de diseño deben ser especificados.

Las ecuaciones de desgaste del revestimiento y de las bolas se escriben típicamente en términos de un índice de abrasión (Bond 1963). El desgaste calculado del forro y la bola se expresa en kilogramos por kilovatio-hora (kg / kWh), y cuando se multiplica por la potencia específica (kWh/t), las tasas de desgaste se dan en kilogramos por tonelada de alimentación. El desgaste en los molinos de bolas secos es aproximadamente una décima parte del de los molinos de bolas húmedos debido a la inhibición de la corrosión. La eficiencia de los molinos de bolas medida en relación con la carga de compresión lenta de partícula simple es de aproximadamente 5%. Los índices de abrasión para cinco materiales también se enumeran en la Tabla. Las relaciones L/D de los molinos de bolas varían desde un poco menos de 1:1 a algo mayor que 2:1. Los molinos de bolas de tubo y de compartimento comúnmente utilizados en la industria del cemento tienen relaciones L/D de 2,75:1 o más. La fracción de velocidad crítica a la que gira el molino depende de la aplicación, y la mayoría de los molinos operan a aproximadamente el 75% de la velocidad crítica. El aumento de la velocidad generalmente significa un aumento de la potencia, pero como muestran las simulaciones presentadas en la figura 3.26, también puede producir más impactos de bola desperdiciados sobre los revestimientos por encima del pie, causando más desgaste y menos fracturas de partículas.

Actualmente, los molinos de bolas están construidos con un diámetro de hasta 26 pies. Estos molinos están instalados en muchos lugares del mundo y con frecuencia requieren más de 10 MW para operar.

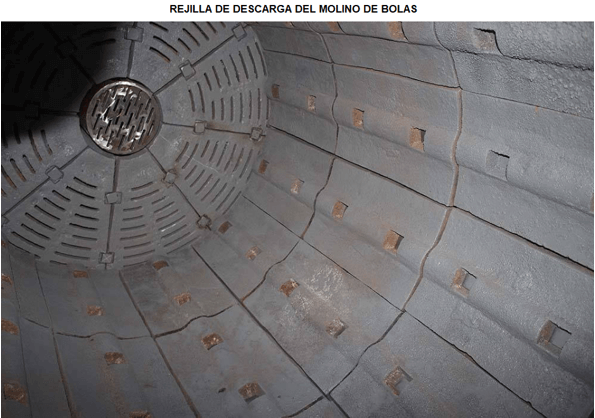

Hay tres formas principales de mecanismo de descarga. En el molino de bolas de rebose, el producto molido se desborda a través del extremo de descarga del trunnion. Un molino de bolas de diafragma tiene una rejilla en el extremo de descarga. El producto fluye a través de las ranuras en la parrilla. Los levantadores de pulpa se pueden usar para descargar el producto a través del trunion, o se pueden usar puertos periféricos para descargar el producto.

La mayoría de las bolas de molienda son de acero al carbono o aleaciones forjadas. Generalmente, son esféricas, pero se han usado otras formas. La elección del tamaño de bola de tamaño máximo (o de recarga) puede realizarse usando ecuaciones empíricas desarrolladas por Bond o Azzaroni o mediante el uso de pruebas especiales de molienda por lotes interpretadas en el contenido de los modelos de balance poblacional. Se ha encontrado que el efecto de los cambios en el tamaño de la bola en las funciones de selección específicas es diferente para diferentes materiales. Se puede usar un método de corrección del tamaño de la bola junto con el método de escalamiento de la función de selección específica para determinar el mejor tamaño de bola.

Para hacer esto, se realiza un conjunto de «pruebas para tamaño de bola» en un molino batch o por lotes, a partir de la cual se puede determinar la dependencia de la función de selección específica con respecto al tamaño de la bola. Luego, las capacidades del molino usadas para producir el tamaño del producto deseado pueden predecirse mediante simulación usando el parámetro cinético correspondiente a los diferentes tamaños de bola.

Los revestimientos de molino utilizados se construyen a partir de aceros aleados fundidos, fundiciones resistentes al desgaste o polímeros (caucho) y combinaciones metal polímeros. Las formas del revestimiento del molino que a menudo se recomiendan en los nuevos molinos son revestimientos de doble onda cuando se usan bolas de menos de 2,5 pulgadas y revestimientos de una sola onda cuando se usan bolas más grandes. A veces se usan barras metálicas reemplazables para los levantadores. Los revestimientos finales generalmente son acanalados o se emplean levantadores reemplazables.

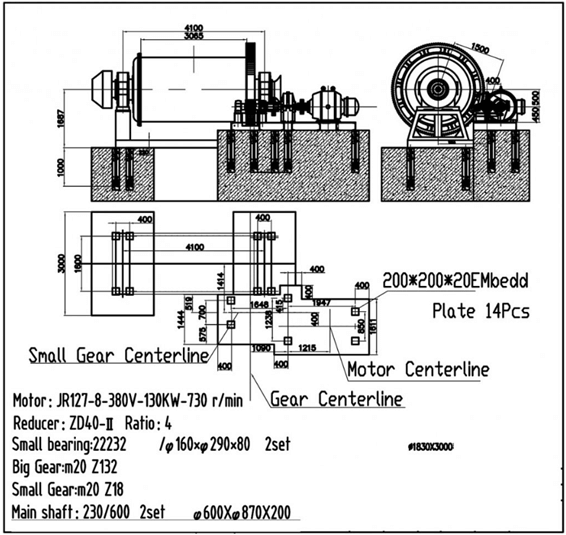

El acoplamiento de motor de molino típico es un piñón y engranaje. En molinos más grandes, se pueden usar dos motores, y en esa disposición, dos piñones conducen un engranaje en el molino. Los motores sincrónicos son muy adecuados para el molino de bolas, ya que el consumo de energía es casi constante. También se usan motores de inducción, jaula de ardilla y anillo deslizante. Un motor de alta velocidad con una velocidad de 600 a 1.000 rpm requiere un reductor de velocidad entre el motor y el eje del piñón. La unidad de accionamiento «gearless» (o sin contacto) se ha instalado en varios lugares del mundo.