La disponibilidad de caliza de alta ley es a menudo limitada y es necesario utilizar fuentes de baja calidad de las canteras situadas cerca de fábricas de cemento. El beneficio es necesario para eliminar las impurezas y para fijar la proporción correcta de calcita y otros constituyentes para especificaciones de cemento.

La flotación ha sido aplicada con éxito en la industria del cemento en el mejoramiento de la composición de la caliza finamente molida a antes de su introducción en el horno de para la fabricación del cemento. En muchos casos, sólo es necesario desviar una parte de la mezcla a través de la flotación a fin de cumplir los requisitos para la alimentación de hornos. El proceso de flotación es un medio para obtener una alimentación uniforme y un producto final más uniforme. Las especificaciones varían, pero generalmente 77-78% CaCO3 es deseada en la alimentación de hornos

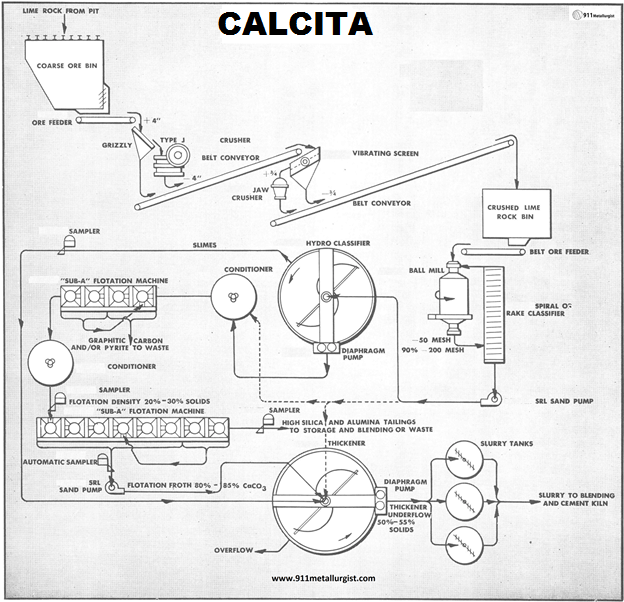

Diagrama de Flujo para la Flotación de Calcita usada en Fabricación de Cemento

Diagrama de Flujo de Flotación de Calcita

En todas las fábricas de cemento es necesario chancar inicialmente la roca que contiene calcita, y luego moler a la finura deseada para la alimentación de hornos. En algunas operaciones las especificaciones exigen un tamaño 90% menos de 200 mallas y otros, 100% menos 50 mallas. Este procedimiento sigue, aunque no es necesario aunque no sea necesaria una etapa de flotación. La introducción de la flotación en una planta ya existente no es una inversión importante. La molienda se realiza generalmente en húmedo. Un análisis típico del material tratado por flotación está representado por lo siguiente:

http://geology.com/minerals/calcite.shtml

Calcita (incluyendo dolomita)………………………… 69.5%

Sílice (cuarzo)………………………………………………. 10.3

Carbón grafitico……………………………………………. 0.8

Hierro (pirita)………………………………………………. 2.5

Mica……………………………………………………………. 16.7

Chancado del Mineral de Calcita:

En el diagrama de flujo hay un circuito de chancado de dos etapas para reducir aproximadamente a un tamaño de ¾» el material que se alimentara el molino de bolas. El tamaño del equipo de trituración depende en gran medida de la explotación de canteras de operación y el tamaño máximo de roca entregado a la chancadora primaria. Esto depende también del método de minado utilizado en la cantera y el tamaño de la pala para cargar los camiones que transportan la roca a la planta. Una chancadora de quijada 32″x40″ o 36″x48″ es ideal para la trituración de piedra caliza, y el mayor tamaño tiene una capacidad de hasta 300 toneladas por hora para un tamaño de 4″.

Molienda del Mineral de Calcita:

El mineral chancado a menos ¾» se alimenta a un molino de bolas en circuito cerrado con un clasificador para tener un tamaño para la alimentación a los hornos o flotación. El diagrama de flujo muestra un circuito de molienda para tener un producto 100% menos 50 mallas. Para moler muy fino (90% menos 200 mallas), puede ser necesario utilizar un Hydroclasificador en circuito cerrado con el clasificador primario y el molino. En tales casos es necesario espesar la pulpa antes del tratamiento de flotación para el tratamiento del rebose del hidroclasificador.

Deslamado de la Calcita:

En muchos casos es posible deslamar y obtener un enriquecimiento de calcita en la fracción fina deslamada. Esto es debido a que la calcita es más suave que el cuarzo; tal práctica es seguida en el tratamiento de ciertos depósitos marinos alto contenido de cal y sílice, pero bajos en otras impurezas tales como el grafito y mica sericitica. Un Hydroclasificador es utilizado para este propósito, aunque centrifugadoras y ciclones pueden también ser empleados bajo condiciones favorables. Si la fracción fina esta enriquecida con calcita, puede ser combinado con un concentrado de alta ley obtenido de la flotación de calcita. Extracción de la fracción fina con lamas suele hacer la operación de flotación más positiva y reducir los costos de reactivos.

FLOTACION DE IMPUREZAS

Si el mineral contiene carbón grafitico y/o pirita, estas impurezas son flotadas y se descartan como residuos. Petróleo o kerosene y un espumante como aceite de pino o alcohol amíl metílico se utilizan para hacer flotar el grafito. En el caso que la pirita este presente y es conveniente eliminarlo, un xantato es agregado a la flotación de sulfuros y la espuma es un desecho. La pérdida de calcita en este producto será muy baja. Reactivos de flotación se agregan al acondicionador y a la celda de flotación, manteniéndolos fuera de los circuitos de molienda y deslamado. La densidad de pulpa en la flotación variará entre el 20 y el 30% de sólidos, dependiendo del grado de molienda requerido para liberar las impurezas y para satisfacer las especificaciones de alimentación de hornos.

FLOTACION DE CALCITA

Los relaves de la etapa de flotación de impurezas se acondiciona con ácidos grasos como el oleico y reactivo 708, el último es un ácido graso vegetal. Se activa la calcita y flota en las espuma mientras la sericita, cuarzo y otros silicatos están deprimidas y rechazado en los relaves de flotación. Las espumas de las últimas 2 o 3 celdas de flotación de calcita pueden ser recirculadas si se desea mantener el grado y proporcionar un concentrado de calcita de buena calidad.

REACTIVOS DE FLOTACION

En la flotación de calcita puede ser deseable para deprimir y dispersar cualquier carbón grafitico que aun exista en la pulpa. El lignosulfonato de calcio se ha utilizado con éxito para este propósito.

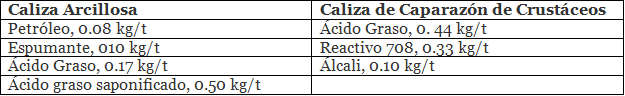

La saponificación de ácidos grasos con hidróxido de sodio y la alimentación de la mezcla resultante a menudo mejora la selectividad en algunos minerales. Un buen grado de ácido oleico también pueden ser necesarias, aunque en ciertos casos, un aceite de bajo grado o una mezcla de diferentes ácidos grasos y ácido oleico se han utilizado con éxito. Los reactivos típicos y las cantidades utilizadas son como sigue:

Los ácidos grasos son generalmente saponificados y añadidos a las celdas de flotación en una cantidad suficiente para dar el grado deseado de calcita en un concentrado obtenido con un tiempo de flotacion de 10 a 12 minutos.

ESPESAMIENTO Y ALMACENAMIENTO

El concentrado de flotación con 80% a 85% de CaCO3 es espesado junto con los finos hydroclassifier si éste tiene alto contenido de carbonatos. En algunos casos, sólo una parte de estos finos pueden ser combinadas en el concentrado de flotacion para que el producto final tenga de 77% a 78% de CaCO3. La descarga del espesador con 50% a 55% de sólidos es bomeado a tanques de mezcla para continuar un tratamiento si fuera necesario antes de su introducción en el horno para producir cemento.

Resumen

Una celda de flotación mecánica tipo Sub-A proporciona una manera simple y muy eficaz para beneficiar la piedra caliza para utilizarse en la fabricación de cemento. El diagrama de flujo es simple, flexible, y se prevén flujos alternos en caso de que una porción del material proceso deba desviarse de alguna etapa. Una alimentación uniforme a los hornos puede ser proporcionada por un proceso de flotación incluido en la operación. Es un muy exitoso método para tener un buen producto para ser empleado en la producción de cemento.