La demanda y la producción mundial de diamantes tanto para gemas como para fines industriales han aumentado durante los últimos años. La minería y métodos de recuperación mejorados junto con el descubrimiento y desarrollo de nuevos zonas han permitido a las operaciones mineras cubrir las crecientes demandas. Las zonas de producción de Canadá, Sudáfrica, Sur de África Occidental, la República del Congo, Angola, Ghana, Tanganica y Sierra Leona cuentan sobre el grueso de la producción mundial.

En minería, los diamantes son recuperados principalmente de depósitos aluviales, los cuales varían considerablemente en su carácter, a menudo en sus base; y suelen contener grandes cantidades de arcilla o una fracción de lama pegajosa de cerca de cero a alrededor del 50%. También una sustancial producción procede de kimberlita y diques (Azul), una tierra de rocas ígneas básicas, considerada generalmente como el origen de casi todos los diamantes. Los diamantes tienen una gravedad específica de hasta 3.52 y están asociados con minerales como la magnetita, ilmenita, granate, turmalina, espinela, rutilo, pirita, cuarzo y otros minerales que, debido a su gravedad específica hace difícil y afecta a la relación de concentración pueden obtenerse mediante métodos por gravedad. Desde el valor por tonelada de grava diamantífera rara vez excede de un quilate métrico por tonelada, con un promedio de menos de 0.3 quilates, una proporción alta de la concentración, en el orden de 1: 5.000.000 o más, es necesario.

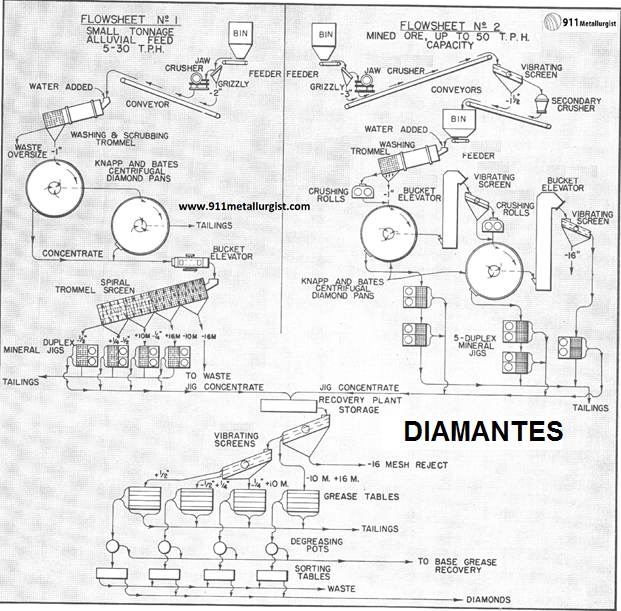

Diagrama de Flujo para el Procesamiento de Diamantes

Muchos métodos de recuperación se utilizan y estos varían dependiendo de la ubicación, el tamaño y la naturaleza del depósito. Los métodos incluyen la producción por nativos usando platos a lavado manual hasta medios mecánicos más complejos empleando el lavado, el tamizaje, la fase de trituración, lavado en plato, separación de material pesado, jigging, atrición y molienda diferencial, separación magnética y/o electro-estática, la flotación, mesas y clasificación a mano. Ciertas operaciones utilizan una o más plantas en campo para enviar un material a una planta central de concentración y clasificación final.

Diagrama de Flujo #1 de Concentración de Diamantes

Esto proceso es para pequeñas y medianos tonelajes de material aluvial (de 5 a 30 toneladas por hora). Este material es a menudo pegados y requiere chancado por una chancadora de quijadas o chancadora giratoria. En este caso un trommel con una sección de lavado, se utiliza para romper la arcilla y fracciones de material juntas, antes de la clasificación por tamaño y rechazo del material de sobre tamaño. El pasante del trommel suele ser -1″, se alimenta a una sección de concentración centrifuga.

http://geology.com/articles/canada-diamond-mines/

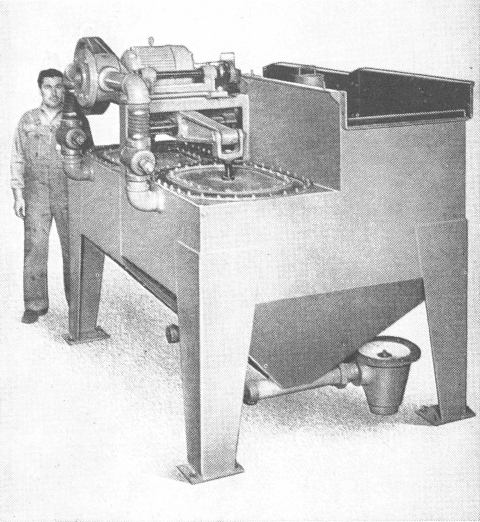

Los platos de concentración de diamantes fueron desarrollados en Sudáfrica y han sido altamente exitosos y ampliamente utilizado en la recuperación de diamantes. Su utilización para la separación de otros minerales ha sido limitada e ineficaz.

Un plato de concentración de diamantes es poco profundo, de fondo plano circular con una cavidad interior de alrededor de 0.3 veces la sartén y varias pulgadas de altura que el borde exterior del plato. Un eje vertical está montado para girar todo el dispositivo desde su centro. Dientes extender hacia abajo desde los brazos radiales y son ajustables hacia la parte inferior del recipiente. La entrada de alimentación es tangencial a la pared exterior mientras los relaves se descargan por un vertedero.

En su funcionamiento la entrada tangencial de la alimentación combinada con la agitación provoca un movimiento es espiral. La condición creada simula el proceso de concentración de un material pesado en donde los materiales más ligeros permanecen en suspensión y son transportadas a la descarga mientras las partículas más pesadas son llevadas hacia la parte inferior en donde se obtiene un concentrado. El material alimentado que contenga una alta cantidad de arcilla y arenas finas dan los resultados más efectivos, sin embargo, muchas equipos operan sobre una alimentación que contiene poca o ninguna arcilla o material fino, dando todavía recuperaciones satisfactorias. La capacidad de estos equipos es normalmente de 5 a 6 toneladas por pie cuadrado de área efectiva por 24 horas y requieren de 1 a 1½ caballos por tonelada. Las ratios de concentración varían, normalmente de 10:1 a 50:1 en función de las cantidades de minerales pesados asociados con los diamantes. Hasta un 97% puede obtenerse.

El plato de concentración del Diagrama de Flujo Nº 1 se eleva a un trommel para eliminar la fracción – 16 mallas para producir cuatro rangos de tamaño cada uno dirigido a un Jig dúplex para una mayor concentración. Los Jigs han demostrado ser muy eficaces en el tratamiento de diamantes con recuperaciones cerca del 100%. Los Jigs están equipados con mallas de 2 mm de abertura sobre las cuales se forman las camas. No se adicionan camas artificiales en la mayoría de las operaciones, ya que el objetivo es concentrar minerales pesados para formar una cama adecuada. Una fracción de concentrado de 2 mm es producido en los Jigs antes de ser trasladados a la sección de recuperación final. El concentrado de 2 mm se mantiene en el Jig, y es retirado a mano a intervalos según sea necesario y este material es empleado para la recuperación de los diamantes. Todas las canaletas, compartimientos del Jig y puntos de colección del concentrado están cubiertos y protegidos con dispositivos de seguridad.

Diagrama de Flujo #2 de Concentración de Diamantes

Este proceso fue desarrollado para la recuperación del diamante a partir de un mineral de y con equipos de tamaño adecuado para tonelajes de hasta 50 toneladas por hora. El mineral es triturado a -3″, seguido de clasificación y trituración secundaria a – 1½». Una faja transportadora se emplea a veces entre etapas de trituración para la extracción de la roca de desecho y la posible recuperación de diamantes de gran tamaño, pero este paso es generalmente considerado antieconómico. Si algunos de los diamantes están rotos en las etapas de chancado, estos son usualmente más pequeños que la abertura de la chancadora, y se liberan fácilmente de la matriz. El mineral chancado pasa a una tolva de almacenamiento y de este punto se realiza la alimentación controlada al circuito de recuperación. Un trommel con etapas de lavado se utiliza para separar cualquier porción blanda del mineral antes de su clasificación de tamaño.

El material de sobre tamaño es reducido a – 1″ con una chancadora de rodillos y luego se une con el pasante del trommel para alimentar a un equipo de concentración centrifugo de diamantes. Varios equipos en serie son a veces resulta más eficaz cuando el mineral contiene un alto porcentaje de minerales pesados. Los relaves de esta etapa son llevados a otra etapa de chancado y clasificación para proporcionar una alimentación de 3/8″ a otro equipo de concentración secundaria. Los relaves de esta etapa son clasificados para producir una fracción + 1/8″ como relave final y la fracción – 1/8″ que pasa a un JIg dúplex para recuperar los pequeños diamantes que puedan existir.

Los concentrados primarios y secundarios son alimentados por separado a dos Jigs Dúplex en serie para su limpieza. El uso de Jigs en serie sobre la alimentación sin clasificar elimina la necesidad de clasificación para producir fracciones de tamaño para alimentar a los Jigs. El coeficiente de concentración de los Jigs en este servicio oscila entre 10:1 hacia arriba y está en función de las cantidades de minerales pesados en los concentrados. La alimentación varía desde 200 hasta 1000 libras por pie cuadrado de área de compartimento por hora.

La recuperación final de los diamantes de los concentrados gravimétricos es realizada en varias etapas de concentración, que difieren en muchos casos debido a la cantidad y naturaleza de los minerales de la ganga asociada. Cuando hay cantidades apreciables de minerales pesados presentes es necesario clasificar el material y la fracción menos 1/8″ que se seca y se pasa a través de separadores magnéticos y/o separadores electrostáticos para eliminar materiales, antes de ser mesas con grasa. El método de recuperación mostrada en los diagramas de flujo N° 1 y N° 2 se utiliza con frecuencia cuando los concentrados gravimétricos se someten a una clasificación en húmedo en tres etapas ya que la concentración en mesas no acepta la fracción -16 o -28 mallas.

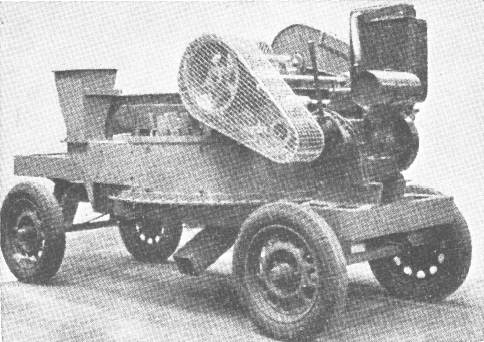

Concentrador Móvil de Diamantes

Las mesas con grasa son de varios tipos, siendo generalmente de vibración mecánica o eléctrica con el movimiento normal a la dirección del flujo. Las cubiertas están hechas planas y escalonadas, siendo regulables en inclinación para dar velocidad de flujo adecuado para los diferentes rangos de tamaño de alimentación. La superficie escalonada tiene de 4 a 8 compartimentos extraíbles de 8″ o más de ancho por 3 a 4 pies de longitud. Cada etapa está cubierta con 1/2″ de grosor de una grasa de petróleo que cubre una superficie de aproximadamente 1/16″ de otro tipo de grasa. En funcionamiento, y con un tamaño uniforme de alimentación, se adiciona un flujo de agua para llevar el material a lo largo y ancho de la mesa.

Los diamantes con una superficie repelente al agua se adhieren a la grasa, mientras que la mayoría de los otros minerales son llevados fuera de la mesa por el agua y son rechazadas como residuos. Después de 45 a 60 minutos de operación la capa superficial de 1/16″ de grasa, junto con los diamantes y otros minerales atrapados, son tomadas de las mesas. Esta capa de grasa se coloca en depósitos que tienen sus lados perforados.

Se usa agua hirviendo para la extracción y la recuperación de la grasa. El diamante se concentra después de desengrasar, se recogen a mano y se ordenan bajo una luz difusa. Esta última operación es muy exigente y el trabajo se realiza bajo estrecha observación y condiciones de seguridad

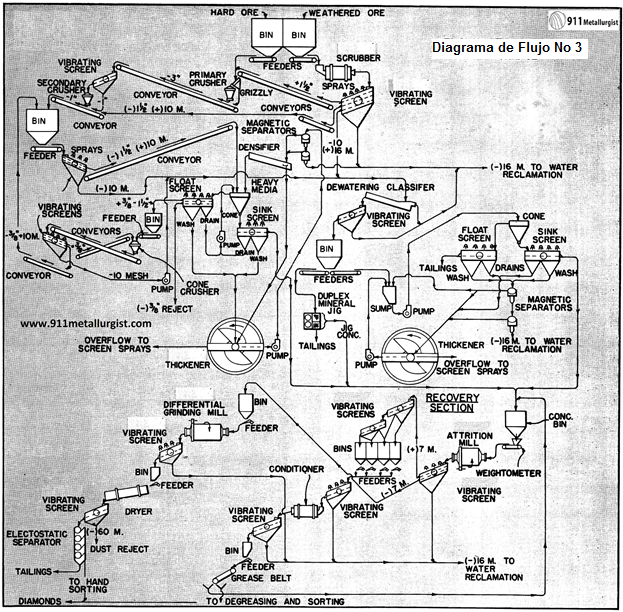

Diagrama de Flujo #3 de Concentración de Diamantes

Esta opción ilustra un método de recuperación de diamantes más complejo. Con variaciones que pueden ser utilizados para procesar 100 a 500 toneladas por hora de un mineral de kimberlita y también se arreglan para tratar minerales suaves o alterados. Para un mineral duro mineral se siguen los métodos convencionales de chancado y clasificación para reducir el mineral a – 1/2″. El mineral es intensamente lavado para remover las fracciones suaves. La fracción -1½» es clasificada en húmedo para producir fracciones de tamaño +10 mallas y -10 mallas. La fracción +10 mallas va una separación de separación en medios densos, donde la fracción hundida se enviada al depósito de concentrado para su almacenaje. La fracción que no se hundido y floto, se lava y se clasifica para rechazar toda la fracción -3/8″ como relave. La fracción +3/8″ es chancada y clasificada -3/8″ +10 mallas para su retratamiento del circuito de medios densos.

Todas las fracciones de tamaño -10 mallas obtenidas del proceso de clasificación antes del sistema de medios densos son sometidos a una clasificación en húmedo para tener una fracción limpia menor a la malla 10, y fracción sobre la malla 16 es sometida a un proceso de concentración por medios densos o una etapa de concentración en Jigs.

En la sección de recuperación una serie de métodos de concentración son utilizados. Molienda fina a cerca del 40% de la velocidad crítica para reducir parte de los minerales pesados sin daño a los diamantes. La descarga del molino es clasificada para eliminar la fracción – 16 mallas o, en algunos casos la fracción -28 mallas, y dividir el restante del concentrado en 7 mallas. Estos dos rangos de tamaño son tratadas por separado con la fracción de tamaño -7 mallas va a un molino para reducir los materiales sin valor económico. Este producto es clasificado en húmedo, y el material de sobre tamaño es secado para eliminar el polvo antes de pasar a través de un Separador electrostático.

Los diamantes son concentrados y separados manualmente. El concentrado sobre la fracción de tamaño +7 mallas son clasificados en cuatro rangos de tamaño, cada uno acondicionado por separado para quitar cualquier recubrimiento de los diamantes que interfieren con la colección en las mesas con grasa. Fajas con grasa son una alternativa y requieren menos atención y trabajo que las mesas. Son parecidos a las fajas transportadoras cortas y están montados en una estructura mecánica que permite corregir la inclinación y poder hacer ajustes para corregir la velocidad de flujo. Los concentrados son alimentados de modo que se tenga una capa delgada sobre la superficie de la faja por la que fluye un flujo de agua. La grasa se aplica continuamente a la correa en el extremo superior y es removida en el extremo inferior con los diamantes. Los diamantes son desengrasados y procesados por medio de una selección manual.