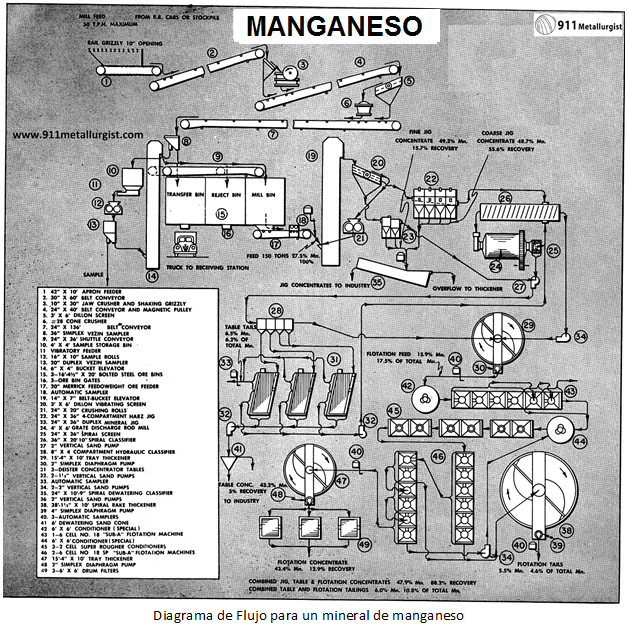

El problema del Procesamiento de un Mineral de Manganeso se relaciona con la producción de concentrados de manganeso de buena ley con una máxima recuperación del manganeso a partir de minerales de características variables. El tratamiento tiene previsto concentración gravimétrica y flotación con una máxima recuperación del manganeso a un tamaño grueso en la manera más económica por el uso de jigs y las mesas. El concentrado grueso debe ser de buen grado y es inmediatamente aceptable a la industria siderúrgica. El concentrado fino producido por flotación es bueno para la sinterización y para hacer nódulos de manganeso.

La situación mundial presente y la falta de minerales alto grado de manganeso en el mundo occidental han hecho una influencia pronunciada en el desarrollo y la utilización de minerales de manganeso de leyes no muy altas. La especificación de Materias Primas para minerales de manganeso o concentrados requiere un contenido de manganeso medianamente alto con cantidades mínimas de impurezas.

Los nódulos son partículas redondeadas por medio de la adición de carbón en un disco giratorio, o con movimiento oscilatorio sin el uso de presión.

Planta de Procesamiento de Manganeso

Chancado

El diseño incorpora una planta multietapa convencional de chancado con una parrilla adelante de las trituradoras primarias y secundarias. El mineral de la mina es echado a través de la parrilla hasta llenar un depósito grueso de mineral. El mineral es descargado por un alimentador de placas hasta una chancadora de quijadas. Esta chancadora está equipada con un alimentador de parrilla con una abertura de 2 ½ » para separar el material de menor tamaño.

La trituradora secundaria de cono es alimentada con el material de sobre tamaño de una zaranda vibratoria. Éste es un ejemplo práctico para separar todas las partículas tan pronto como se reducen al tamaño correcto en cada etapa de chancado. Esto es importante para impedir la producción de muchos finos tan fácilmente producidas en el chancado de minerales de manganeso

El muestreo en este punto se hace por medio de cortadores. Estos cortan una muestra precisa y son baratos para manejar y mantener. El material cortado por el cortador inicial es alimentado de modo constante por medio de un alimentador vibratorio para un set de rodillos para su reducción de tamaño antes del corte de muestra final. Esto da como resultado la muestra más precisa posible.

Tolvas separadas son consideradas para almacenar el mineral hasta que los ensayes en cada lote de mineral son conocidos. El alimento del molino luego puede ser sacado de estos depósitos para la mezcla correcta de los tipos diversos de mineral. Minerales de tipos diferentes y leyes variables también puede ser sacado de estos depósitos para almacenar un suministro de mineral mezclado para poder entregar un mineral uniforme para la operación continua del molino.

El chancado y muestreo de la planta está diseñado para operar con dos turnos por día para una planta de 400 para 500 toneladas por turno. El exceso de la capacidad del circuito de chancado es el almacenamiento de mineral disponible excedente y poder hacer una operación adecuada por cada turno.

Concentración gravimétrica de minerales de manganeso

El alimento a la planta de uno o más tolvas es muestreado en la descarga del alimentador de mineral para obtener una muestra para el control de la operación de la planta Una zaranda vibrante separa el mineral en los tamaños para alimentar a los jigs. La parte más gruesa del alimento produce un concentrado final y un relave. La porción más fina del alimento, usualmente menos 8 o 10 malla pasa a otra etapa de concentración en jigs.

Los relaves de los jigs se muelen en un Molino de barras después de haberse reducido su contenido de agua en un clasificador. El molino de barras está equipado con un trommel y muele el mineral hasta obtener una cantidad mínima de finos. El trommel permite clasificar las partículas de tamaño adecuado. El material pasante es enviado a un Clasificador Hidráulico para separación del mineral a un tamaño adecuado para la mesa gravimétrica. Cada mesa de concentración trata un rango separado de tamaño que permite obtener resultados eficientes. Las mesas producen un concentrado final, un producto mediano, el cual es devuelto al molino de barras para su remolienda. Los relaves de la mesa son enviados a flotación o son remolidos, o son descartados luego de conocerse su contenido metálico.

El jig y la mesa recuperan de 50% a 80 % del manganeso según las características del mineral. El grado de los concentrados del jig y la mesa son de 44% y 46 % de manganeso. Es imprescindible recuperar tanto manganeso como sea posible en la sección de concentración gravimétrica desde que su costo de tratamiento es menor que el de flotación, y una operación simple es más positiva. Esto demuestra el principio, “cuando el mineral esta liberado, hay que recuperarlo para tener una buena metalurgia’. Algunos minerales, sin embargo, sólo pueden ser tratados por flotación para hacer una recuperación económica global.

Flotación de manganeso

El rebose del clasificador hidráulico y la fracción fina de la descarga del Molino de barras es espesada en un espesador antes de pasar al circuito de flotación.

El circuito de flotación puede tartar tres tipos de mineral de manganeso.

- Minerales con alto contenido de calcita.

- Minerales con calcita y sílice.

- Minerales con alto contenido de sílice

Los tipos 1 y 2 requieren que un tratamiento de pre-flotación para remover la calcita como una espuma. La calcita debe separarse antes del manganeso de lo contrario flotara con el manganeso, obteniéndose un concentrado bajo grado de manganeso. Los relaves del circuito de flotación de calcita pasan al circuito de flotación de manganeso.

El consumo de reactivos es alto y varía según el tipo de mineral y la ley de manganeso.

Un condicionamiento cuidadoso es un paso muy importante en la flotación de manganeso. Existe un Acondicionador y Super agitador Especial para una mezcla correcta de los reactivos con la pulpa, así mismo algunas celdas de flotación del circuito de desbaste operan como acondicionadores. Esto provee una mezcla intensa para la floculación correcta tan esencial para la flotación de manganeso. La cantidad de aeración se controla fácilmente durante el condicionamiento.

El espesamiento del concentrado mejora la tasa de filtración y es un paso importante. Un filtro del tambor es usado preferentemente a uno de discos por la naturaleza lamosa del concentrado de flotación.

Una etapa de sinterización puede ser necesaria para el tratamiento del concentrado de flotación. Este paso produce nódulos el cual es un producto aceptable para industria y el grado de manganeso es también materialmente aumentado por tal tratamiento.

PLANTAS DE CONCENTRACION DE MANGANESO

Tratamiento de Minerales de Manganeso

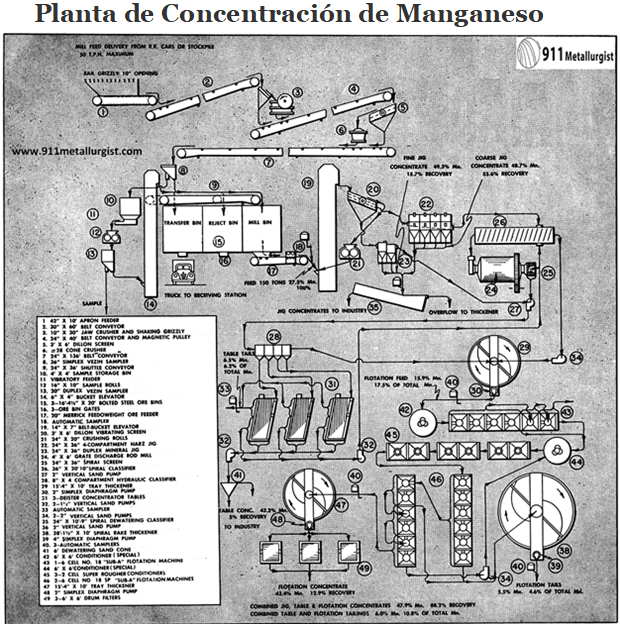

El diagrama de flujo es diseñado para producir una máxima cantidad del manganeso en una forma gruesa que será comercializable sin una etapa de sinterización. Las secciones gravitacionales de concentración hacen esto. Desde los costos de reactivo para flotación de manganeso son altos y en relación directa con la cantidad de concentrados de flotación producidos, la concentración por gravedad permite una máxima recuperación con costo mínimo. Este flowsheet sigue la regla fundamental de metalurgia – recuperar el mineral tan pronto como este libre y tan grueso como sea posible.

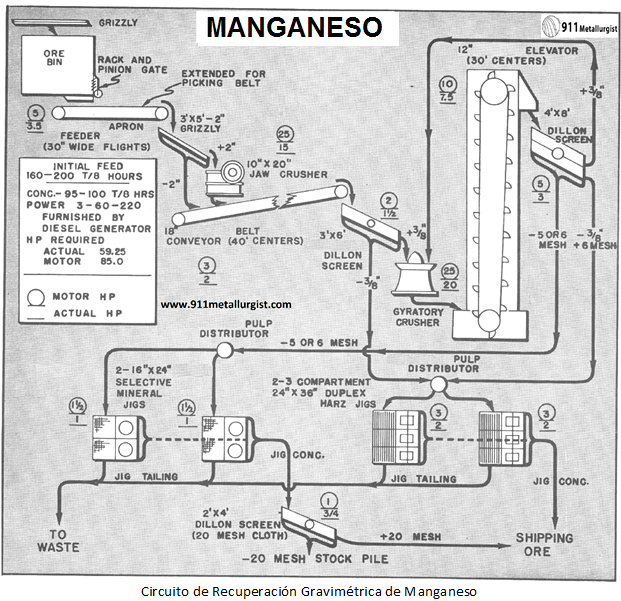

Recuperación de Manganeso por Gravimetría

Suele considerarse un stock de material de 20 mallas para la recuperación selectiva por flotación bajo más condiciones de mercado favorables, el equipo seleccionado consta sólo de equipo de concentración gravitacional y hay un dimensionamiento de equipos para producir un producto que podría ser económicamente. Un mineral de óxido de manganeso típico tiene no más de 10 % menos material de 20 mallas.

Circuito Gravimétrico para Recuperar Manganeso

Tolva de Gruesos

El mineral es descargado a través de una parrilla de 8 » en una tolva de mineral grueso provisto de una puerta con cremallera y piñón para descargar el mineral hacia el alimentador de placas, el que está construido para resistir raspadura alta y la tensión de impacto. Por ejemplo, un alimentador con 30″ de ancho puede elegirse y una suficiente longitud debe ser recomendada para el alimentador teniendo en cuenta que una porción de ella siendo utilizada como zona de recepción.

Parrilla Estacionaria

Por ejemplo, el dimensionamiento primario está hecho por medio de una parrilla de 3’x 5 ‘ con 2″ aberturas. Esta parrilla podría ser convertido en el tipo vibrante si fuese deseado, obteniendo su movimiento a partir del movimiento de la chancadora. El pasante de la parrilla pasa a una faja y el sobre tamaño se envía a la a la trituradora primaria.

Chancadora Primaria

Una chancadora de quijadas de 10” x 20” puede reducir de tamaño el material de sobre tamaño a un producto menor a 2”. El pasante de la parrilla se junta con el producto de la chancadora y se envían a una zaranda de clasificación primaria.

Zaranda Primaria

En base al ejemplo anterior, una zaranda vibratoria de 3’ x 6’ con abertura de 3/8” remueve partículas menores a este tamaño, mientras que el material mayor a 3/8” se envía a chancado secundario. El material pasante alimenta a jigs.

Chancadora Secundaria

Continuando con el ejemplo, una chancadora giratoria de 1′-8″ puede seleccionarse para disminuir la fracción menor a 2 «y mayor a 3/8» y tener un producto menos 3/8 «. En este punto en el flowsheet debe cuidarse la producción de mucho material fino. Sin embargo, debido a la mayor reducción de la trituradora debe cuidarse operativamente.

Elevador de Cangilones

La descarga de la chancadora es alimentada a un elevador de cangilones, el cual para este ejemplo tiene una distancia de 30’ entre la polea de cola y la de cabeza.

Zaranda Secundaria

Una zaranda secundaria de dos pisos de 4’ x 8’ produce tres productos a partir de la descarga del elevador de cangilones.

- La fracción mayor a 3/8 se retorna a la chancadora giratoria.

- La fracción menor a 3/8” y mayor a 6 mallas alimenta a un jig.

- La fracción menor a 6 mallas alimenta a dos jigs selectivo de 16” x 24”.

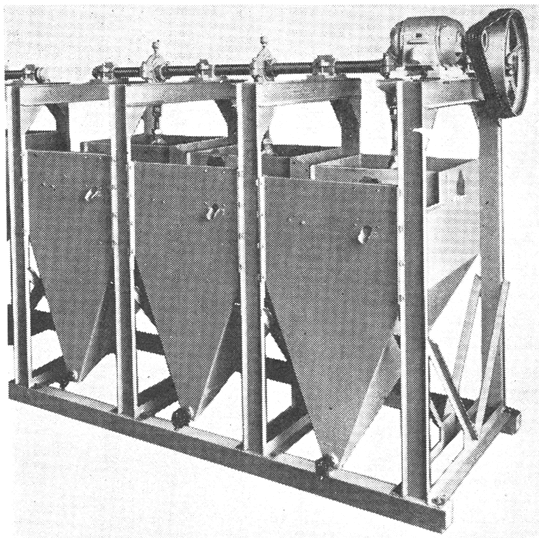

Razones de concentración tan altas como 97,000 a 1 puede efectuarse en los jigs, los cuales pueden equiparse con válvulas para regular una descarga continua.

Distribuidores de Pulpa

Suele usarse dos distribuidores giratorios de pulpa, una para la fracción menor a 6 mallas y otro para la fracción menor a 3/8” y mayor a 6 mallas, las cuales alimentan a los jigs.

Jigs Selectivos

Jigs selectivos dúplex pueden concentrar la fracción menor a malla 6. Los relaves de estos jigs son descartados. El concentrado producido es enviado a una zaranda de clasificación.

Zaranda Terciaria

Por temas de comercialización, el concentrado no debe ser mas del 10% menor a la malla 20. Por esta razón el concentrado de los jigs selectivos se envían a una zaranda de 2’ x 4’ con una abertura de malla 20. La fracción no pasante se despacha, y la fracción pasante es almacenada aguardando condiciones especiales de comercialización. La producción de briquetas se considera en función a los costos operativos.

Jigs tipo Harz

La fracción menor a 3/8” de la zaranda primaria junto con la fracción menor a 3/8 y mayor a malla 6 de la segunda zaranda se envían a un jig tipo Harz para producir un concentrado, el cual se comercializa y el relaves de esta etapa de descarta.

Proceso de Beneficio de Manganeso

Este diagrama de flujo se basa en el principio de recobrar el mineral tan pronto como está libre de la ganga. Esto es esencial en el tratamiento de minerales de manganeso debido a su tendencia a producirse lamas fácilmente.

Diagrama de flujo de una planta de concentración de manganeso incluyendo gravimetría y flotación. La recuperación gruesa de manganeso es importante para cumplir con los requerimientos de comercialización. Los concentrados de flotación de ser sinterizados para cumplir con las especificaciones

Especificaciones de Concentrados de Manganeso

Las típicas especificaciones de concentrados de manganeso son las siguientes:

Mn, minimo…………………………………………………………………………………………….48.0 %

Fe, maximo………………………………………………………………………………………………..6.0 %

P, maximo………………………………………………………………………………………………..0.12 %

Si02 + Al2O3, maximo………………………………………………………………………………11.00 %

Impurezas no ferrosas, maximo………………………………………………………………….1.00 %

El tamaño de partícula debe indicar 100% menos 1” y no mas de 25% menos malla 20.

Problemas de Producción

Mientras el mineral de manganeso es algo variable, puede procesarse también por flotación. Los reactivos para los no metálicos se usan para flotar las impurezas como calcita, y otros para deprimir la sílice y la alúmina, los cuales se reportan en los relaves. El manganeso es un mineral crítico en América y el desarrollo de nuevos métodos de beneficiación es deseable. Mientras mucho trabajo de investigación ha sido efectuado por el U.S. Bureau de Minas y otros, hay todavía una necesidad por reactivos más eficientes para hacer muchos minerales económicamente adecuados para la flotación.

Combinaciones de Reactivos

(1) Minerales con Carbonatos—La ganga compuesta de carbonatos tal como la calcita, es flotada con un ácido graso, usando una pulpa alcalina y un almidón o una dextrina amarilla para deprimir el óxido de manganeso. La pulpa es entonces acidificada y el óxido de manganeso flota con una emulsión de aceite, y petróleo emulsionado en agua caliente con compuestos a base de petróleo o con un sulfonato.

(2) Minerales con Sílice y Alúmina—estos son flotados directamente en un circuito acidificado con ácido sulfúrico y usando una emulsión de petróleo.