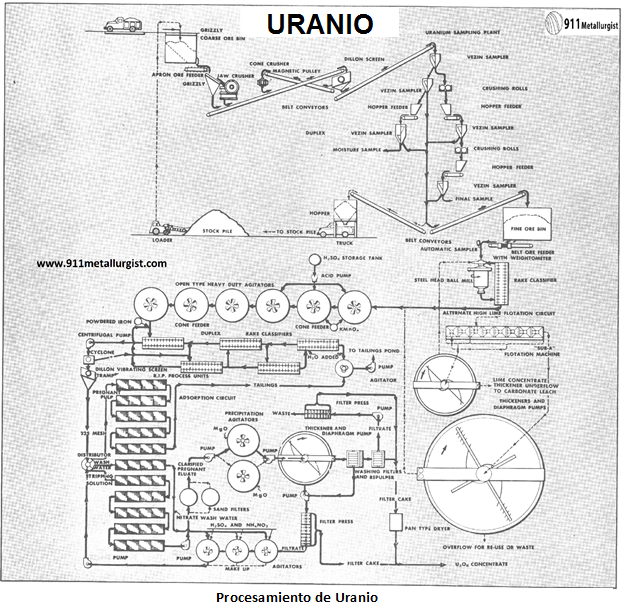

El diagrama de flujo para tratar Uranio incorpora el proceso probados para la concentración del uranio conocido como “Resina en Pulpa” y es conocido como REP. No es aplicable para minerales conteniendo vanadio, el cual debe recuperarse.

Chancado del Mineral

Dependiendo del envió de mineral el circuito de chancado de operar en promedio 8 horas diarias.

El mineral es descargado en la tolva de gruesos, en donde hay una parrilla estacionaria. El alimento para la chancadora de quijadas se efectúa por alimentador de placas que descarga sobre una parrilla. La fracción retenida es chancada y el producto chancado se junta con la fracción pasante por la abertura de la parrilla y pasan a una zaranda vibratoria. La zaranda remueve los finos que están antes de la trituradora secundaria de cono.

Un imán permanente protege la trituradora secundaria de pedazos de acero. El circuito cerrado es preferido, como minimiza el tamaño del muestreador primario y posiblemente una etapa de reducción en las secciones de muestreo. Las plantas de pequeño tonelaje usualmente pueden eliminar la segunda etapa de chancado y alimentar un mineral tan grueso como 2 » para el molino de barras o de bolas. Esto también depende de dureza del mineral.

Muestreo del Mineral

Usualmente se usa un cortador de dos aberturas, permitiendo cada una un corte del 10% de flujo del material.

La reducción de tamaño con chancadora primaria y una alimentación controlada toma lugar entre cada etapa de muestreo. El chancado secundario y el muestreador con cuatro cortadores permite al operador obtener una cantidad adecuada de muestra sin tener una gran influencia el tamaño del envió de mineral al proceso.

Molienda y Clasificación

El mineral es alimentado con un alimentador de velocidad regulable. Una balanza registra el tonelaje y un muestreador efectúa un muestreo sistemático. El procedimiento normal en el Proceso es moler los minerales a – 28 o – 35 mallas en un Molino de Barras o Molino de Bolas, el cual es operado en circuito cerrado con un Clasificador es Espiral. El rebose del clasificador debe tener 50% de solidos debido a la etapa de lixiviación acida.

Flotación de Minerales de Uranio con Caliza

La lixiviación acida de minerales con alto contenido de caliza es costosa. Los minerales de este tipo son enviados a un circuito de flotación para tener los compuestos alcalinos en un concentrado. El concentrado pasa a un Espesador para eliminar parte del agua antes de efectuar la lixiviación acida para extraer uranio. La descarga inferior del espesador se efectúa por una Bomba. Si la flotación se efectúa a un alto porcentaje de solidos puede eliminar la instalación de un espesador en algunos casos.

Circuito de Lixiviación Acida de Uranio

La pulpa a 55% de sólidos es bombeada al circuito de lixiviación acida. Suficiente H2SO4 concentrado se agrega para traer el pH debajo de 1.0. Usualmente el ácido es adicionado por etapas en las primeras cinco horas de lixiviación. La mayoría de minerales también requieren que la adición de un agente oxidante auxilie en la disolución de uranio. El período normal de lixiviación es 11 horas, sin embargo, la mayoría de diseño de plantas para 15 horas.

Los agitadores son de servicio pesado y resistentes al ambiente acido. Los ejes y los impulsores tienen recubrimientos de jebe. Los impulsores son reemplazados por un simple desensamblado de esta parte del eje. Esto minimiza retrasos y elimina tener que enviarle el eje y la hélice a un taller para forrarlos nuevamente como una sola unidad. Los tanques tienen forros de jebe en su interior.

Para minimizar el desgaste con una alimentación gruesa, las unidades son equipadas con impulsores especiales. El diámetro del impulsor es la tercera parte del diámetro del tanque y son apropiados para una rotación y por consiguiente son de larga vida. El hierro en polvo se agrega algunas veces en la descarga final del ultimo tanque para reducir el hierro férrico a ferroso, e impedir precipitación de hierro en la sección REP.

Clasificación

La descarga de los tanques se dirige a un Clasificador de Rastrillo a prueba de ataque acido, usualmente con forros de jebe y mecanismo de clasificación de acero inoxidable 3/16 «. Un rebose de 325 mallas es el objetivo. Las cinco unidades de clasificación son manejadas en la serie según un sistema en contra corriente con la adición de agua en la última unidad. La fracción gruesa es enviada a un acondicionador, donde se mezcla con la fracción fina de los relaves, y una Bomba envía la pulpa al depósito de relaves.

El rebose del primer clasificador es bombeado a un ciclón para remover alguna fracción mayor a 325 mallas que podría haber pasado en el rebose del clasificador. La fracción gruesa es enviada al segundo clasificador para no sobrecargar al primero. La fracción fina del ciclón fluye a una zaranda para la remoción de impureza como pedazos de madera, papel, etc.

Circuito de Resina en Pulpa

La pulpa fina es introducida en este circuito para la recuperación de valores del uranio por absorción. El tamaño de celdas es de 4′ a 6′ cuadrados y el número de celdas para un banco es de 2 a 4. Hay usualmente 11 a 14 bancos por sección.

Las Celdas son tanques con una malla en forma de canasta y con abertura de 20 mallas son movidas lentamente de arriba abajo. Las canastas contienen resina en forma de perlas muy pequeñas. La pulpa fluye a través del tanque y el uranio está absorto en la resina. Cuando el banco está totalmente cargado es removido del ciclo de absorción.

Una solución de nitrato es pasada por las celdas y el uranio es removido de la resina. Esta solución rica es llamada el eluato. Un lavado con agua se usa para quitar todas las trazas de nitrato, y el banco de celdas esta nuevamente en condición de empezar otro ciclo de absorción. El agua de lavado de nitrato se dirige a los tanques de preparación de solución de nitrato.

Las bombas verticales se usan para manejar flujos entre bancos a fin de que como los ciclos cambian, los flujos pueden ser dirigidos a cualquier banco deseado. El problema potencial es el manejo de flujos variables evitando grandes variaciones poder operar sin daño para la bomba.

Precipitación de Uranio

El eluato es entonces bombeado hacia filtros u otros métodos de clasificación para quitar todos los sólidos antes de la precipitación del uranio. La precipitación del uranio se realiza usualmente por la adición de MgO a la solución. El sedimento es entonces bombeado para un Espesador para la remoción de solución. El rebose de espesador es bombeado a un filtro prensa para garantizar recuperación completa del precipitado de uranio. El filtrado es reusado en la preparación de la solución de nitrato.

La descarga inferior del espesador se controla con una Bomba la cual descarga se dirige a un filtro de tambor para lavar los sólidos. El queque del filtro es repulpado, filtrado y secado. En plantas grandes son usados secadores a vapor.

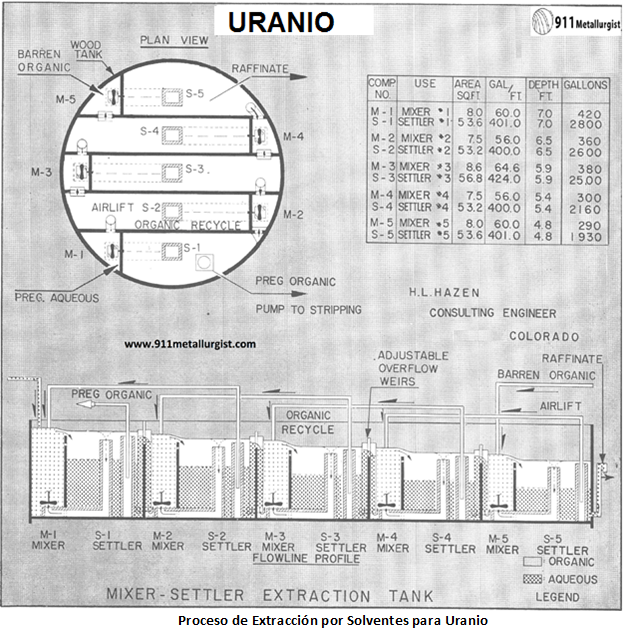

Proceso de Extracción por Solventes para Uranio

En años pasados, el proceso de extracción por solventes ha sido aplicado comercialmente para la recuperación de uranio. Una investigación considerable se ha efectuado para adaptar este proceso a la recuperación de otros metales. El proceso provee un método simple, selectivo y barato de tratar soluciones del uranio antes de la etapa de precipitación.

Para lograr los objetivos del proceso, un circuito de decantación de la contracorriente es usado. La solución rica fluye en una dirección y eventualmente deja la unidad como una solución acuosa. El solvente orgánico fluye en dirección opuesta y eventualmente deja la unidad como una solución orgánica rica que se bombea para la sección de elución para más procesamiento. El solvente orgánico es una mezcla de materiales orgánicos y un trasportador que es usualmente kerosene.

El proceso de extracción por solventes involucra la mezcla correcta de la solución conteniendo uranio con el solvente orgánico para transferir los valores del uranio de un volumen grande de licor acuoso a un volumen muy más pequeño de solvente orgánico. Cuando el solvente orgánico se mezcla con la solución rica recoge el uranio de lo acuoso ya que el uranio tiene una mayor afinidad por lo orgánico.

El flujo del proceso de mezcla pasa para el proceso de separación donde mientras más ligero es el kerosene conteniendo el solvente orgánico y el uranio, se coloca como una fase en la parte superior y la fracción acuosa más pesada se coloca en el fondo. Usualmente cinco etapas de mezcla y separación se usan para efectuar máxima extracción de uranio y una unidad compacta de mezcla y separación tiene muchas ventajas económicas.

Diseño del Circuito de Extracción por Solventes de Uranio

En 1956, Kerr McGee Oil Industries, uno de los pioneros en el desarrollo y la aplicación comercial del proceso de extracción por solventes en uranio, diseño un circuito continuo de extracción parecido al mostrado. Logró lo siguiente:

- Fue posible combinar en un tanque la etapa de mezclado y separación lo que minimizó área disponible y grandemente redujo que el costo comparado para un sistema que usa tanques individuales.

- El sistema de tuberías y válvulas resistente al ácido que se requiere entre unidades individuales.

- Utilizo un tanque barato.

Todo el equipo usado en el proceso de extracción por solventes para uranio debe ser resistente al ambiente acido debido a la naturaleza corrosiva de la solución rica con un pH 1.0. La presencia de kerosene usado como el trasportador diluyente elimina el uso posible de protección con jebe en el diseño de equipo. Normalmente, para mecanismos y controles, el acero inoxidable 316 ha sido encontrado satisfactorio, excepto donde los cloruros están presentes en las soluciones. Con la presencia de cloruros, el cloruro de polivinilo se ha encontrado satisfactorio. Los tanques con compartimientos de mezcla y separación han operado muy bien e involucran comparativamente un costo pequeño.

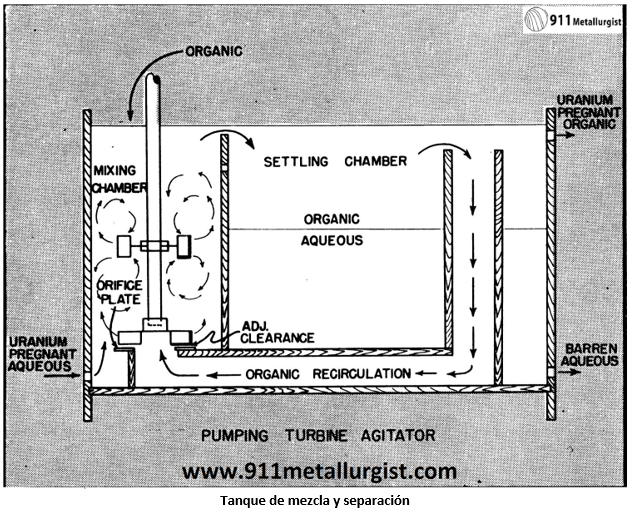

Bombeo con Impulsor Tipo Turbina

Desde la instalación de Kerr McGee, se diseñaron sistemas semejantes en las operaciones de uranio. Las modificaciones menores se han hecho en las instalaciones diversas. Sin embargo, probablemente el cambio más significativo en el diseño fue el método para la recirculación orgánica que se ha mostrado.

El flujo de la solución acuosa al sistema es por gravedad. Lo orgánico avanza a través del circuito por medio de un sistema neumático o con bombas. Hay que tener una proporción alta del solvente orgánico respecto del acuoso dentro de la cámara de mezcla para la operación correcta. Lo orgánico es recirculado del compartimiento de separación de regreso al compartimiento de mezcla. Esto se hace por medio de un sistema de bombeo con un Impulsor Tipo Turbina instalado en el fondo del eje del compartimiento de mezcla. Un vertedero es instalado en la sección de separación para permitir que una porción de lo orgánico se dirija al fondo del compartimiento de mezclado fondo donde la solución es levantada por la turbina y recirculada en el compartimiento de mezcla.

El flujo de la solución acuosa por gravedad a la unidad se controla por vertederos entre cada compartimiento de mezcla y separación. Hay una diferencia de altura de 6″ entre los vertederos en cada compartimiento precedente. El flujo del orgánico pasa por un sistema neumático para avanzar hacia el siguiente compartimiento de mezclado.

El nivel de la interfaz entre las fases orgánicas y acuosas en los compartimientos de separación se controla automáticamente por la posición de los vertederos entre los compartimientos de mezcla y de separación. Un efecto de diferencia de alturas, usando la diferencia en la gravedad especifica entre la fase orgánica ligera y la fase acuosa más pesada, le impide a lo orgánico pasar a la descarga del tanque ya que nunca tendría suficiente peso para forzar la columna de acuoso sobre el vertedero. En la misma base, debería el nivel de la fase acuosa empieza a ascender en el compartimiento de mezcla causando un flujo superior de acuoso sobre el vertedero y por eso mantiene el nivel adecuado.