La concentración de mica es un problema inusual debido a su estructura laminar, en forma de escamas de sus minerales. Un producto de alto grado de mica tiene un precio suficientemente alto y especialmente cuando el mineral es escogido a mano. Sin embargo, productos descartados con mica no exigen tales precios sustanciosos, por lo que un método de concentración debe ser usado. Este sistema debe tener alta capacidad y debe ser tan automático como sea posible. Muchos procesos diferentes pueden ser usados y este estudio está limitado a un problema específico y su solución.

La mica esta usualmente asociada con minerales que deben ser eliminados para producir un producto aceptable para el mercado. La ocurrencia de mica, aunque usualmente restringida para depósitos de pegmatita, aparece como manchas dentro de la pegmatita. Así es que existe el problema de expulsar pedazos pequeñas y grandes de mica de minerales que forman la ganga.

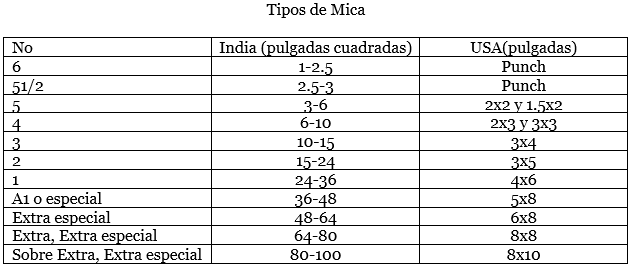

Los siguientes grados de mica son dados como la referencia. La mica de la muscovita de la India es de color de rubí claro y ha sido el estándar de calidad aceptado, aunque en estos últimos años otro tipo ha sido usado cada vez más en los equipos eléctricos. Estas tablas señalan las comparaciones de Estados con el sistema de la India, y que usan tamaños grandes de mina y no los tamaños pequeños que se mencionan más adelante.

Recirculación de la Mica

Estas calidades caen principalmente en el tipo que puede obtenerse por escogido manual. El diagrama de flujo en estudio es para producir partículas más pequeñas que estas graduaciones para los mercados particulares. Los productos vendibles tomados son separados en +1″; –1 «+½”; – ½»+1/8″ y – 1/8»; y puede ser tratado con materiales de relleno finos para pintura, techado y lubricantes.

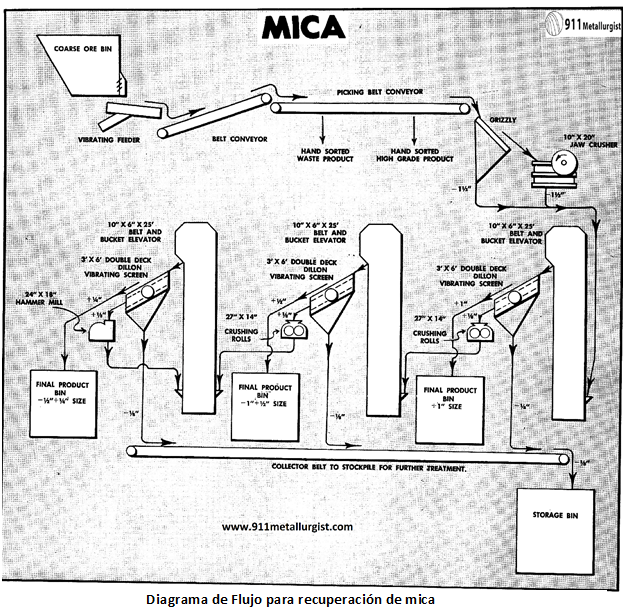

Diagrama de Flujo de Recuperación de Mica

Este diagrama de flujo está diseñado para tratar aproximadamente 12 ½ toneladas por hora de un material que contiene 25% de mica. Los elevadores y las fajas transportadoras se han agregado a fin de que la planta puede ser instalada en terreno nivelada. El equipo seleccionado para este trabajo es de tamaño común para un fácil mantenimiento y un mínimo de piezas de repuesto sean consideradas en el inventario. También, los tamaños son grandes a fin de que las variaciones en el grado de material manipulado pueden fácilmente estar absortas en el sistema a fin de que una pérdida mínima sea considerada.

El principio fundamental involucrado en la separación es que con una compresión comparativamente leve, los minerales de mica no estarán quebrados, aunque el cuarzo, el feldespato y los minerales asociados estarán quebrados. Esto deja los minerales de mica intactos a fin de que pueden ser separados de los productos intermedios y roca desechada Este procedimiento es conllevado a través del proceso entero, para producir una máxima cantidad de mica de fácil venta con una pérdida mínima.

El mineral grueso es entregado por camiones en una tolva de gruesos. El mineral está entonces alimentado encima de una cinta transportadora por medio de un alimentador vibratorio de 24” x 48”. El alimentador vibrante hará un buen trabajo al proporcionar un alimento uniforme a la faja, y es considerablemente inferior en el costo inicial que un alimentador de placas. La tasa del alimento es fácilmente controlada por medio de un reóstato que varía la intensidad de las vibraciones. Una modificación para un tipo simple alimentador es una parrilla montada. Esto da una separación del material en que el material fino se caerá encima de la faja transportadora y el material grueso se enviará sobre la parrilla con lo cual se alarga la vida de la faja.

Una faja transportadora larga es usada para darle elevación al producto antes de empezar el proceso de concentración. La faja transportadora descarga encima de una faja 24”x 12” moviéndose en una velocidad lenta (aproximadamente 10′ por minuto) dónde el material grueso y la roca sin valor son removidas. El material que se envía sobre la parrilla se divide en dos partes, la parte que pasa por la abertura se dirige a un elevador de cangilones. La parrilla tiene una 1 ½» de abertura y el material que no pasa la abertura se reduce de tamaño en una chancadora de quijadas 10” x 20” para tener un producto menor a 1 ½».

El elevador de cangilones descarga encima de una zaranda vibratoria de dos pisos, la superior con una abertura de 1” y la inferior con abertura de 1’8”. El material retenido produce un concentrado grueso que va directamente a una tolva. El producto -1″+1/8″es reducido en una chancadora, y la fracción menor a 1/8″ descarga sobre una faja. Notar que esta faja es común para todas las zarandas y lleva este producto a una pila para su posterior tratamiento.

La descarga de la segunda chancadora es entonces elevada por un elevador de cangilones que descarga en una zaranda vibratoria que tiene una abertura de ½». La fracción no pasante es un producto final y se guarda en una tolva. El material pasante se vuelve a reducir de tamaño en otra chancadora.

La descarga de la tercera chancadora es recogida por un elevador de cangilones y el material luego pasa por encima de una zaranda vibratoria con abertura de ¼”. La fracción que no pasa la abertura es un producto final y eso es enviado directo para una tolva de almacenamiento. La fracción intermedia es chancada y la fracción de menor tamaño es también chancada para buscar liberación y poder tratarse posteriormente.

Todo el material menor a 1/8” es guardado para su posterior tratamiento y será reducido por procesos especiales para tener varios grados de fineza que son requeridos para la industria. Tres concentrados se obtienen; +1″; -1″ +½”; -½” + ¼”. Estos se guardan en depósitos separados para su posterior mezcla en productos que puedan cubrir las especificaciones de mercado.

Una planta más elaborada procesaría la fracción – 1/8″mica por flotación o concentración gravimétrica en espirales. La mica responde fácilmente al tratamiento por flotación aun en los tamaños muy finos.

Los métodos diversos de molienda se usan para obtener los productos de mica muy bien molidos que se extienden de -200 mallas a tamaños mucho más finos. Las especificaciones finales requeridas por el cliente final determinan en gran medida la manera de hacer la molienda. En general, una molienda en seco dejará con brillo las partículas, mientras que una molienda en húmedo tiende a quitar el lustre de las partículas de mica.