El proceso de Separación por Medios Denso se basa en el procedimiento del laboratorio destinado a separar una mezcla de dos productos teniendo en cuenta la diferencia en la gravedad específica al estar sumergidos en un líquido pesado que tiene una gravedad especifica intermedia entre esos productos a ser separado. Mientras fracción más ligera flota en la superficie del líquido mientras el producto más pesado se hunde. Los líquidos pesados comúnmente empleados son soluciones de sales inorgánicas, como de cloruro de cinc, o los líquidos orgánicos, como hidrocarburos halogenados.

Muchos años atrás se encontró que las suspensiones de sólidos finamente divididos en agua estrechamente se acercaban a las propiedades de líquidos pesados de medios densos. Si la fase solida es molida a una fineza adecuada y mezclada con agua en la proporción correcta, se obtiene un medio que es estable o de lenta sedimentación de tal manera que una densidad específica sustancialmente uniforme puede ser mantenida de parte superior hasta la parte inferior. Como consecuencia, no se requiere algún flujo de agua para asistir en la separación del producto flotado y el hundido, no necesario suministrar agitación fuertemente mecánica para mantener el medio en la suspensión.

Proceso de Separación del Producto Hundido y el Flotado

Cuando los materiales son separados en una suspensión o un medio, inevitablemente contendrán lamas contaminadoras que resultan de lavado incompleto del material del alimento y de la abrasión y atrición generada durante el paso del material de un deposito a otro. Una acumulación de lamas y finos afectara la gravedad específica y viscosidad del medio reduciendo su eficiencia para la separación. Así, en un proceso continuo se vuelve necesaria proveer una manera para continuamente limpiar una porción del medio para eliminar lamas y finos en la misma proporción en la cual es introducido en el medio por la alimentación entrante.

Proceso de Separación

Una de las primeras aplicaciones comerciales de un medio para efectuar una separación de la fracción hundida y flotada fue una suspensión fina de arena de sílice para tratar carbón de antracita y se conoció como el proceso “Chance”. El método destinado para limpiar el medio es decantación lo que limita el tamaño mínimo de partícula del sólido en la suspensión. Cualquier arena que es demasiado fina es descartada, con las lamas contaminantes, una arena gruesa debe usarse para mantener una suspensión uniforme en el medio, hay que usar corrientes ascendentes fuertes. La combinación da como resultado una separación con más énfasis en la fracción hundida que en la flotada.

Hay otros procesos de separación por medios densos para limpiar carbón menos usado, pero parecido al proceso Chance. Utilizan otros sólidos como arcilla, baritina, polvo de combustión, etc., en la suspensión. El medio es limpiado por la decantación, o en una combinación de decantación y flotación por espuma para la remoción de carbón fino contaminante. La aplicación de estos procesos de separación por medios densos ha sido limitada al tratamiento de carbones donde la gravedad específica del baño requerido está a menos de 1.8.

El mineral de sulfuro de plomo, la galena, es algunas veces usado en el tratamiento por medios densos de ciertos minerales plomo-zinc. La flotación puede servir para limpiar el medio o una porción del medio puede estar continuamente repuesta con una fracción del concentrado final de galena que se produce en el e tratamiento del mineral.

El proceso de separación de separación por medios densos usando ferrosilicio y/o magnetita, es la alternativa más usada para separaciones. Un medio estable sobre el rango de gravedades específicas de 1.25 para 3.40 puede ser mantenido dentro de límites cercanos y es limpiado y recuperado por medios magnéticos.

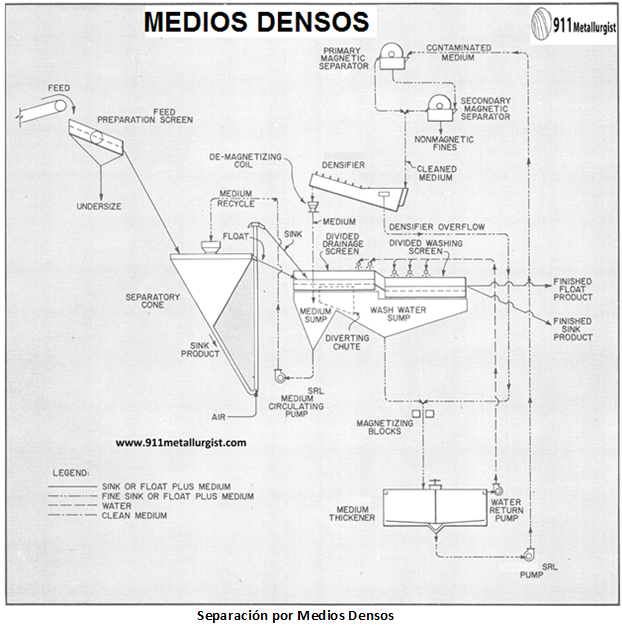

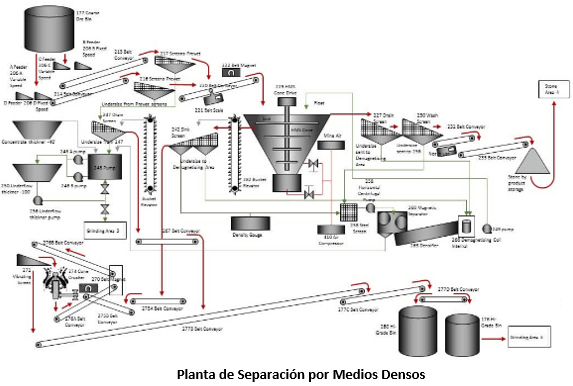

Diagrama de Flujo del Proceso de Separación por Medios Densos

Preparación del alimento

El alimento que se envía al medio de separación es chancado para el tamaño correcto, tamizado, lavado y pasado por una zaranda vibratoria para eliminar las partículas finas. Las partículas finas removidas están en el rango de ¼» a 10 mallas y se guarda para su tratamiento posterior por gravimetría o flotación.

Tanque de Separación

El alimento una vez clasificado por tamaño se envía al tanque de separación que contiene una suspensión de ferrosilicio molido y/o magnetita en agua, mantenida en una densidad específica predeterminada. La fracción ligera flota y está continuamente removida por rebose. Las partículas pesadas se hunden y están continuamente removidas por un sistema neumático.

Zaranda de Drenaje

El rebose y el producto hundido van a una zaranda de drenaje. En la sección más del 90% del medio esta con la fracción flotante y el producto hundido se descarga a través de la zaranda y es devuelto al tanque se separación por una bomba.

Zaranda de Lavado

La fracción que flota y la que se hunde pasan de la zaranda de drenaje a la sección de lavado de lavado donde remoción de finos y del medio adherido es completada por medio de adiciona de agua.

Espesador del Medio

La fracción pasante de la zaranda de lavado consistente en medio, agua, y finos, está muy diluida y contaminada como para ser devuelto directamente como medio al tanque de separación y requiere pasar a un espesador. El rebose de espesante es devuelto por una bomba y es reusado como agua de lavado. Las partículas medianas de magnetita o ferrosilicio son magnetizadas por causando su floculación y aumentando su rapidez de sedimentación de modo que un espesador más pequeño puede ser usado.

Separadores Magnéticos

Una Bomba envía la descarga del espesador a separadores magnéticos primarios y secundarios manejados en la serie. El relave o rechazo del separador magnético secundario puede descartarse como desecho o puede juntarse con la descarga del alimento a la zaranda de preparación para su tratamiento por algún otro método.

Densificador del Medio Denso

Magnetita limpia o ferrosilicio recirculado de los separadores magnéticos, fluye al densificador para la remoción de agua y el almacenamiento. Elevando o bajando el tornillo en el densificador, la cantidad de medio devuelto al tanque de separación se controla para dar la gravedad especifica deseada. El medio ha sido magnetizado por los separadores magnéticos y está en un estado de floculación. Para destruir la carga magnética en las partículas, y permitirles dispersarse uniformemente a través del agua, el medio retornado al densificador fluye a través una bobina desmagnetizadora.

El diagrama de flujo ilustra el tanque de separación como un cono con un sistema exterior de descarga. Hay un gran número de depósitos para separación, pero el diagrama de flujo mostrado trabaja independientemente del tipo de depósito de separación.

Tres productos pueden obtenerse, la fracción que flota, la que se hunde y uno intermedio con gravedad especifica intermedia. Esto requiere un buen tanque de separación, zarandas de drenaje y de lavado, y una bomba para recircular el medio.

El rango de tamaño del alimento al proceso es tan grande como 12″ y como tamaño limitante 28 mallas. El promedio siendo de 2″a 5″ y de 4 a 10 mallas.

Seguidamente se muestra una lista de los minerales y materiales que pueden tratarse por medios densos.

- Andalucita

- Dolomita

- Magnesita

- Antracita

- Fluorita

- Manganeso

- Barita

- Granate

- Pirita

- Carbón Bituminoso

- Grava

- Escoria

- Brucita

- Mineral de hierro

- Mineral de Estaño

- Cromita

- Mineral de Plomo

- Mineral de Uranio

- Diamantes

- Mineral Plomo-Zinc

- Mineral de Zinc

SEPARACION EN LIQUIDOS PESADOS

Si hay un fluido disponible con una densidad específica intermedia entre la de dos sólidos que se desea separar, un proceso más simple podría ser el suspender los sólidos mixtos en el fluido, permitir que uno flote y el otro se hunda, y separar los productos separados de parte superior y del fondo del tanque de separación. Un ejemplo es la separación de virutas de madera de grava o arena, usando agua como el medio.

Desde que todos los minerales son más pesados que agua, el agua no sirve para la práctica de separación por líquidos pesados. Algunas soluciones acuosas están disponibles, siendo una buena opción por ejemplo aquel cuya densidad específica permita que el carbón flote mientras las impurezas se hundan. Los líquidos orgánicos teniendo una densidad específica muy por encima 2.75 pero bajo 3.5 están disponibles. Pueden rechazar un producto ligero, como un estrato ligero, tal como el cuarzo que es el común de minerales de la ganga y la calcita, pero son relativamente costosos los líquidos. Los líquidos teniendo una densidad específica sobre 3.5 son pocos y muy costosos para pruebas de laboratorio y propósitos de investigación.

Los líquidos pesados artificiales pueden hacerse suspendiendo sólidos en agua, y estos fluidos pueden ser usadas casi como líquidos verdaderos, con tal que las partículas para ser separadas sean gruesas en comparación con el tamaño medio de las partículas “medianas”, así mismo, el “medio” debe ser lo suficientemente delgado de no adquirir propiedades plásticas, y siempre que el “medio” sea lo suficientemente agitado para no asentarse.

Estos líquidos son muy más baratos con respecto a los líquidos orgánicos de densidad específica alta, y la pérdida de fluido no es tan significativa. Por otra parte, el uso de líquidos artificiales no es tan simple como los líquidos de peso específico alto.

Uso en Laboratorio de Líquidos Pesados. En el laboratorio, los líquidos pesados son muy útiles para evaluar la separación óptima obtenible por concentración gravimétrica: Por el uso de una serie de fluidos de densidades específicas graduadas, un sólido chancado puede ser separado en fracciones cuya densidad específica este en límites estrechos, como 1.40 y 1.45, o 2.75 y 2.85. De este modo, las partículas asociadas son segregadas como partículas libres y las partículas asociadas de composiciones diferentes son separadas el uno del otro.

El procedimiento no ha sido aplicado a partículas finas, pero fácilmente puede servir para todos los tamaños que pueden obtenerse por tamizado. Por ejemplo, el cuarzo de 200 mallas sedimenta aproximadamente 4” en agua en 15 sec. En este caso, la viscosidad es aproximadamente 0.01 poises, y la densidad específica aparente es 1.65. Si la separación para 0.01 en la densidad específica y la viscosidad del fluido es diez veces más grande como eso de agua (correspondiente a la viscosidad de un aceite que fluye libremente), el tiempo de sedimentación debería ser 1,650 veces más grande, o acerca de 7 horas para 4”. Por su reducción en el tiempo de asentamiento, la centrifugación permite el uso de la separación por medios densos a fracciones de tamaño finas.

Uno de los líquidos pesados útiles es acetileno tetrabromoetano cuya densidad específica es 2.96. Este líquido puede ser diluido con tetracloruro de carbono y puede dar soluciones de densidad específica inferior hasta 1.59, la densidad específica de tetracloruro de carbono.

Otro grupo útil de líquidos de densidad específica baja (para análisis de carbón) son soluciones acuosas de cloruro de cinc y de cloruro de calcio.

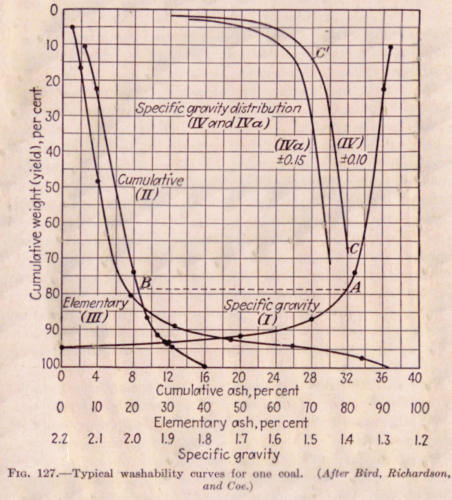

La siguiente figura representa los resultados obtenidos en una prueba de separación con líquidos pesados para carbón. Esta figura es típica de los estudios de lavado de carbón. Las determinaciones fueron hechas en cenizas de fracciones de densidad específica promediando, 1.28, 1.30, 1.38, 1.50, 1.70. 1.90, y 2.20. Estas fracciones fueron obtenidas por el uso de líquidos pesadas; Sus pesos relativos fueron determinados. Se efectuó un gráfico de las densidades específicas y pesos acumulativos.

Del contenido de ceniza calculado en forma acumulada y el porcentaje acumulativo del peso, se construyó la curva II. La curva III registra también el contenido elemental o real de ceniza de cada fracción en contra de peso acumulativo.

Si una separación por líquidos pesados se hace en la densidad específica 1.40, el carbón (conteniendo 16.0% de cenizas) se produce carbón limpio de 78% (punto A de la curva I) y conteniendo 8.6% de cenizas (punto B en curva II). Si los métodos gravimétricos son usados, tal separación es la mayor que puede esperarse de ese carbón sin más reducción de tamaño.

Las Curvas IV y IVA son diseñados para dar una medida de la dificultad en separar el carbón en un carbón limpio y un material de desecho en cualquier densidad específica. Así en un margen de 0.10 en la densidad específica de una partícula individual es admitida para una gravedad especifica de 1.40, acerca de 67 por ciento del carbón cae entre 1.30 y 1.50 la densidad específica (punto C de la curva IV).

PROCESOS INDUSTRIALES USANDO LIQUIDOS PESADOS

Tres procesos han estado propuestos que el uso los líquidos pesados; El proceso Lessing, el proceso Bertrand, y el Du Pont (Nagelvoort).

Los procesos Lessing y Bertrand limpian el carbón en una solución de cloruro de calcio, y el proceso Du Pont usa líquidos orgánicos de densidad específica alta.

Proceso Lessing

La solución de cloruro de calcio teniendo una densidad específica de aproximadamente 1.4 sirve para la separación, la cual se efectúa en un tanque cilíndrico de 2 a 4 metros de diámetro con un fondo cónico, la altura total siendo casi 10 metros. El carbón libre de polvo y finos es introducido cerca del centro del tanque después de mezclarse con la solución separante en un tanque acondicionador. El carbón limpio se eleva a la parte superior donde es removido por un sistema mecánico y se entrega torres de eliminación de agua. La pizarra y otra ganga son levantados del fondo por elevador de cangilones y se llevan a torres de eliminación de agua. Después de la etapa de drenaje, el carbón y la pizarra son lavados, la solución de lavado regresa al tanque de suministro de cloruro de calcio. Más lavados son requeridos para eliminar el carbón completamente de cloruro; este producto del lavado se descarta.

Una cantidad cercana a 320 de líquido es separado del tanque de separación por cada tonelada métrica de carbón. La densidad específica del licor se reduce de 1.4 hasta aproximadamente 1.2 debido al agua de lavado y a la humedad inherente del carbón. Estos 320 litros han aumentado a acerca de 640 litros, y luego es concentrado por evaporación hasta el volumen original. La pérdida de licor de cloruro de calcio es de la orden de 2 a 3 litros por tonelada de carbón.

El proceso Lessing ha sido instalado en Gales y ha producido carbón limpio; El carbón limpio está más libre de cloruro que el carbón original. Parecería, sin embargo, que el costo de concentración térmica del licor limita la aplicación del proceso.

Proceso Bertrand

El Proceso Bertrand o Ougree-Marihaye también utiliza una solución de cloruro de calcio como medio separante y es aplicable sólo para un material deslamado. En la práctica, las partículas varían de 1 a 5 mm. de diámetro en aplicaciones de este proceso en Bélgica. Difiere del proceso Lessing en que el carbón es introducido en el sistema en contracorriente, desde el agua hasta la solución de separación, el carbón purificado y el material hundido son descartados. Hay cinco licores circulantes, El agua caliente, la solución débil, la solución mediana, la solución fuerte, y la solución de separación.

El proceso Bertrand evita la concentración por evaporación del licor diluido en el proceso de separación, pero introduce un proceso hidrometalúrgico relativamente complicado.

Los resultados obtenidos por estos procesos son excelentes, el carbón obtenido es alto grados y se obtiene en cantidades de acuerdo con los rendimientos teóricos. El carbón conteniendo menos de 1% de ceniza es obtenido por el proceso Bertrand. El carbón de tal pureza es muy solicitado para la manufactura de coque especial para electrodos, para la preparación de carbón coloidal, para la hidrogenación, como combustible en motores Diesel del tipo Rupa, y como combustible en productores de gas para automotores.

Proceso Du Pont

El proceso Du Pont, es una consecuencia del Proceso Nagelvoort, es una adaptación práctica de la prueba de laboratorio con líquidos pesados que se ha descrito. En el principio básico, no difiere de ese procedimiento del laboratorio. Pero varios requisitos han tenido que ser encontrados para que el proceso tenga uso comercial. Estos son los siguientes:

- Baja solubilidad del “líquido de partición” en agua y de agua en el líquido de partición.

- Baja viscosidad (fluidez alta) del líquido de partición en las temperaturas de trabajo.

- Estabilidad, la presión de vapor baja, y no inflamabilidad del líquido de partición.

- Preparación del mineral para quitar partículas finas.

- Preparación del mineral con productos químicos adecuados para hacer la superficie de las partículas inmunes a la humectación por el líquido de partición.

- Completo cierre del sistema de separación para impedir pérdida de líquido por la evaporación y eliminar el peligro de salud debido a los vapores nocivos del líquido de separación.

- El uso de un procedimiento que completamente separe el líquido de partición de los minerales separados, a fin de completamente regenerar el líquido de partición.

- El uso de un esquema para una constantemente purificación el líquido de partición.

De estos requisitos, el más importante es el quinto, puesto que el consumo razonable de reactivo no podría ser esperado si no fuera encontrado en pruebas. Los así llamados “agentes activos» han sido ideados para mantener los minerales mojados por el agua en vez de por líquido de partición. En caso de carbón, los agentes activos son acetato de almidón o ácido tánico. La concentración de agente activo en agua es del orden de 0.01%.

El gasto principal en el proceso Du Pont es el líquido de partición, la cual es una mezcla de varios hidrocarburos del halogenados. El consumo de medio debe ser muy bajo, y a menudo menor a 0.5 kg por tonelada de carbón tratado.

Claramente el proceso separación, aunque simple en principio requiera un número de operaciones posteriores por el bien de la economía en los reactivos y desde un punto de vista fisiológico. El proceso no es aplicable para partículas finas. Está por consiguiente limitado para el tratamiento de minerales en una condición gruesa de subdivisión, y tal tratamiento no será exitoso a menos que el mineral sea grueso o si bajo estándares son permitidos en el producto de interés.

El ámbar es separado de impurezas por el uso de líquidos pesados.

PROCESOS INDUSTRIALES USANDO SUSPENSIONES PESADAS

Los procesos usando suspensiones pesadas tienen una práctica de muchos años en el lavado de carbón, pero su aplicación para minerales en los cuales una separación debe hacerse en una densidad específica de sobre 2.6 es todavía muy reciente.

Estos procesos incluyen el Proceso Chance, y el Proceso Vooys.

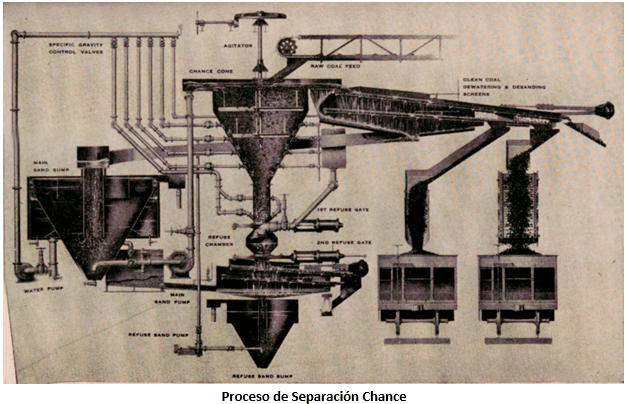

Proceso Chance

Para limpiar carbón, el proceso Casual ha estado en operación por muchos años. El medio consta de una suspensión de arena en agua. La arena debe ser relativamente de tamaño uniforme, –40+80 mallas. La arena gruesa tiene tendencia a concentrarse en el fondo del tanque de separación, y la arena fina es más difícil de recuperar, así como también es probable que se concentre en el estrato superior del separador.

El proceso de limpieza consta de un tanque de separación con fondo cónico, en el cual la suspensión de arena asciende. Un agitador, mueve la suspensión, impide el empaquetamiento de la carga. El rebose con carbón limpio y arena pasa por una zaranda para limpiar el carbón ya que se elimina agua y partículas extrañas del carbón, se usa agua en spray para hacer la limpieza. La descarga inferior del separador atraviesa válvulas (dos de estas válvulas proveen un cierre hidráulico) en la zaranda de lavado. La arena diluida, incluyendo carbón sucio, es purificada en un espesador de cono, el carbón sucio se descarta. El medio regenerado es devuelto al sistema con una nueva alimentación.

La densidad específica de la masa se regula variando las proporciones de arena y agua.

Para la limpieza de antracita, una mayor densidad específica debe ser mantenida en la suspensión que la que se usa en la limpieza de carbón bituminoso.

Proceso Vooys

En el proceso Vooys, la suspensión consta de arcilla y baritina fina molida (–150 o -200 mallas) en agua. Como el proceso ha sido aplicado en la mina Sophia Jacoba (Holanda), la densidad específica está ajustada a las 1.47 y en la medida que sea posible las partículas de carbón más finas que 100 malla son separadas del proceso.

Desde que los sólidos en el medio son mucho más finos que en el proceso Chance, el carbón que puede ser tratado también puede ser mucho más fino. Esto quizá explica la razón por la que un carbón conteniendo pequeños valores de cenizas como 3.3 a 3.4 son producidos, con un rendimiento casi igual para el rendimiento teórico.

La regeneración del medio requiere de un espesador. La pérdida de baritina es de la orden de 1 kg por tonelada de carbón. El costo de la operación para la planta entera es de alrededor de 9 dólares por tonelada métrica, con base en el tratamiento de 150 toneladas por hora. El costo parece más bajo que la de una planta con Jigs, y los resultados son mejores.