Los molinos de bolas se han usado por muchos años en las plantas de procesamiento de minerales metálicos y no metálicos, probablemente con mayor incidencia en el primero de los nombrados. El objetivo principal es efectuar la reducción de tamaño hasta uno adecuado para poder efectuar el proceso de concentración (flotación, gravimétrica o magnética) y/o de lixiviación (cianuración de minerales auríferos).

La alimentación que se envía a un molino de bolas es el producto final obtenido en un circuito de chancado, siendo el tamaño variable ya que depende del tamaño del producto final de la molienda, y de los requerimientos de energía del molino de bolas. Esto quiere decir que la alimentación no puede ser de un tamaño muy grueso, ni de uno muy fino porque la calidad del producto final se afecta la eficiencia del proceso siguiente. La molienda suele efectuarse con adición de agua, y la adición de reactivos químicos tales como la cal para regular el pH, depresores como sulfato de zinc y cianuro, y de algún reactivo de características especiales según el mineral que se está procesando por ejemplo, la adición de colectores de molibdenita).

Dentro del molino de bolas de tiene una carga de bolas de acero que suene ocupar entre 30 a 45% del volumen interior del molino. La carga de bolas puede estar compuesta de bolas del mismo diámetro o de una combinación de varios tamaños de bolas que permitan obtener un producto final adecuado. Existen relaciones matemáticas para determinar el tamaño óptimo de bolas de molienda, y se basan en ciertas características del material que se alimenta, tal como la gravedad específica, tamaño máximo, y tamaño del producto final. La superficie interior del cuerpo cilíndrico del molino de bolas se cubre con forros de acero al manganeso, dichos forros tienen una forma superficial variable al igual que su espesor, siendo la superficie ondulada la más típica. El diseño del forro es importante porque permite elevar la carga de manera adecuada.

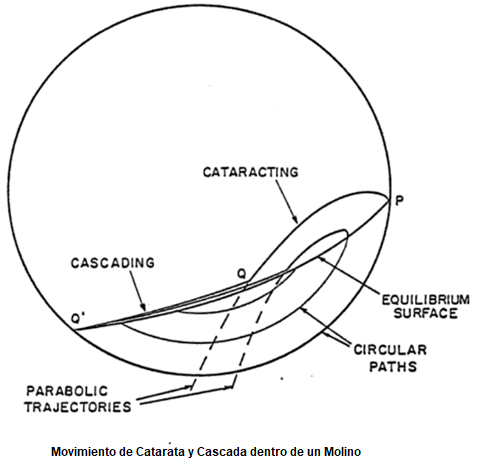

Una vez que se inicia la rotación del molino de bolas, se procede al ingreso del mineral, agua y productos químicos si fuera necesario. Durante el movimiento al interior del molino, se produce una mezcla constante entre los medios de molienda (bolas de acero) y el mineral. A medida que la carga avanza hacia la abertura de descarga del molino de bolas, se efectúa la reducción de tamaño. Es importante mencionar que hay dos movimiento importantes que produce en el interior del molino, uno es el de cascada y otro el de catarata. En el caso del primero, las bolas al tomar su nivel más elevado tienden a resbalar sobre las bolas y la carga que se encuentra en un nivel inferior, produciendo un movimiento que aparenta la forma externa de un riñón. En el segundo movimiento, las bolas al alcanzar su nivel más alto tienden a saltar sobre las bolas y carga ubicadas en un nivel más inferior. En el primer caso se produce una mejor molienda y reducción de tamaño, ya que hay un contacto íntimo y constante entre las partículas y las bolas, mientras que en el segundo, la molienda no es muy eficiente por la falta de contacto íntimo. El control adecuado del flujo de mineral y la densidad de pulpa, permiten tener un movimiento adecuado de la carga dentro del molino.

El producto del molino de bolas se recibe en un cajón de bomba, y se envía a un sistema de clasificación de tamaño compuesto por uno o más ciclones, según el tamaño de la planta de tratamiento de mineral, y el tamaño de partícula para el proceso de concentración y/o lixiviación. El rebose del ciclón es el producto final, y la descarga inferior contiene partículas de tamaño grueso que deben retornarse nuevamente al molino para su molienda. El ciclo molienda-clasificación se repite de manera iterativa durante la operación de la planta de tratamiento de minerales, y su eficiencia afecta el proceso siguiente (concentración o lixiviación).

MOLINOS

La mayoría del tonelaje molido hoy en día es molido en uno de los siguientes tipos de equipo o una combinación de dos o mas molinos de bolas o de barras. El molino chileno y el Huntington son usados de modo aislado.

MOLINO DE BOLAS

Todos los tipos de molino consisten esencialmente de cilindros rotatorios con los lados planos o cónicos, y usan bolas de acero, barras de acero o pebbles como medios de molienda.

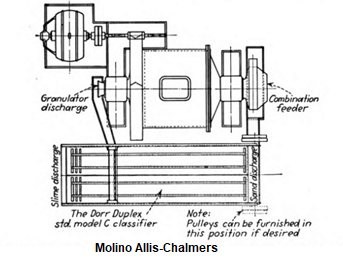

El término “molino de bolas’ se usa generalmente para referirse a un molino cilíndrico cuya longitud es igual o más gran que su diámetro. Fue inicialmente desarrollado para la molienda gruesa, pero usándolo en circuito cerrado con un clasificador su uso ha estado extendido para la molienda fina.

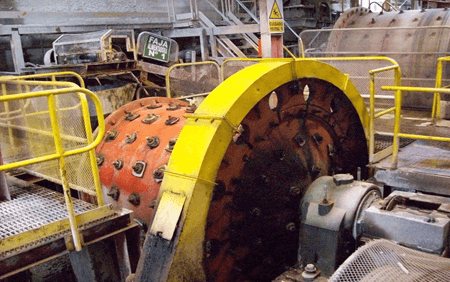

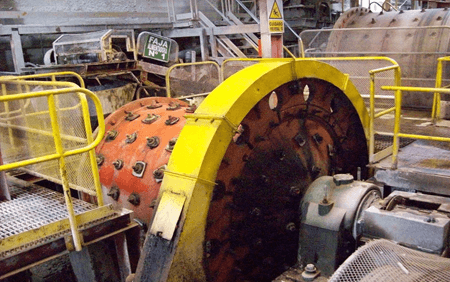

Los molinos de bolas tienen un casco de hierro fundido o planchas de acero y son llevados en muñones o apoyos huecos. El mineral es alimentado a través de una cuchara, tipo tambor, o con un alimentador en un extremo y es descargado en muñón opuesto.

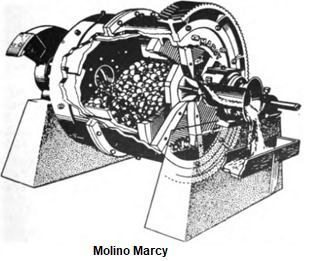

Los molinos de bolas pueden arbitrariamente subdividirse en dos tipos, según el método de descarga de la pulpa. En molinos de rebose o de alto nivel donde la pulpa llega a un nivel arriba hasta que rebosa y se descarga a través del muñón. Los molinos de descarga de alto nivel se hacen por un gran número de fabricantes en todo el mundo. Los molinos de bajo nivel de Allis-Chalmers y Marcy se caracterizan por una parrilla en el punto de descarga. La descarga es ajustada con una parrilla; entre la parrilla y el extremo del molino están levantadores radiales que actúan como una bomba para levantar la descarga por el punto de descarga del apoyo o muñón. El sistema de movimiento es por sistema de engranajes o fajas para modelos pequeños.

|  |

Los molinos de bolas se construyen en una variedad de tamaños, desde molinos pequeños del laboratorio hasta un máximum de 12 pies de por 12 pies de largo. El ultimo requiere cerca de 1000 HP de potencia. Los forros están usualmente de acero al manganeso, de acero al cromo, o la fundición blanca, de 3” a 6” de espesor. La construcción corrugada y larga se usa comúnmente para aumentar la acción moledora.

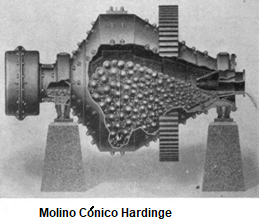

MOLINOS de Bolas CONICOS

El molino Hardinge difiere de la mayoría de molinos de bolas en que los extremos cónicos son añadidos a la porción cilíndrica del molino. El cono en el lado del alimento tiene un mayor ángulo abierto que el lado opuesto. Sus fabricantes manifiestan que las bolas grandes se concentran cerca del lado del lado del alimento donde el mineral más grueso esta presente y mientras que las bolas más pequeñas actúan sobre mineral más fino.

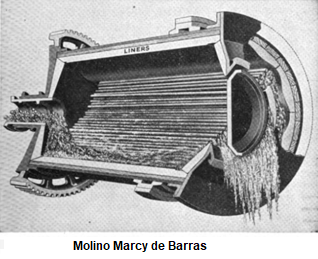

MOLINO DE BARRAS

Los molinos de barras siguen las dimensiones generales de molinos cilíndricos con diámetros de 3 a 6 pies y longitudes de dos para tres veces su diámetro. Difieren de molinos de bolas en esas barras de acero 3 o 4 pulgadas más pequeñas que la longitud del molino dentro entre forros, y son utilizados como medios de molienda. Los molinos de barras son a menudo corridos en muñones y rodillos.

La descarga de bajo nivel es obtenida en un molino Marcy de barras por medio de un anillo anular biselado en el fin de la descarga. Una puerta acerada estacionaria calza cerca de este anillo y viene a sujetar las barras en el molino mientras la pulpa se descarga entre el molino y la puerta.

FORROS DE MOLINOS

Todos los molinos rotativos deben tener alguna clase de forros reemplazables. El acero al cromo, el acero al manganeso, y la fundición blanca son generalmente usados como materiales de construcción. Las formas diseñadas para dar una forma corrugada o plana para el interior del molino se usan a menudo para impedir que resbale la carga de bolas. Los forros de bolsillo son también comunes. Estos forros tienen bolsillos en los cuales las bolas se alojan para formar la superficie de desgaste.

Los forros de jebe han sido probados experimentalmente pero no han sido adoptados totalmente por la industria. Según Taggart, ningún método completamente satisfactorio de sujetar los forros en su lugar fue diseñado, la utilidad estaba limitada para alimentos finos y bolas pequeñas, la capacidad del molino se acortó, y mientras una eficiencia de molienda ligeramente más alta fue demostrada en pruebas comparativas con forros de acero, no hubo indicación que el desgaste de los forros de jebe contrarrestaría su mayor costo. Los forros de pebbles como medios de molienda son algunas veces usados donde la contaminación por hierro debe ser evitada.

TEORIA DE MOLIENDA

MOLINO DE BOLAS

Molienda al Interior del Molino

La molienda que tiene lugar en molinos de este tipo está usualmente adscrita para dos acciones, el impacto y la atrición, aunque algunos autores no creen que una línea de demarcación puede trazarse entre las dos acciones.

La molienda que tiene lugar en molinos de este tipo está usualmente adscrita para dos acciones, el impacto y la atrición, aunque algunos autores no creen que una línea de demarcación puede trazarse entre las dos acciones.

En molinos de barras hay una línea de contacto entre las barras, hay menos molienda por impacto, y la acción se parece a unos rodillos. Como consecuencia, un producto del molino de barra usualmente contiene un mayor porcentaje cerca del tamaño limite con menos contenido de finos que un molino de bolas.

CAPACdades de molinos

Es generalmente aceptado que para un tipo de mineral la cantidad de molienda que puede obtenerse en una malla en particular por un molino de bolas o de barras depende de dos factores:

- Tamaño de los medios de molienda

- Energía neta suministrada al molino.

Para seleccionar el correcto medio de molienda es importante que las barras o bolas suministradas sean de tamaño suficiente para quebrar las partículas más grandes de un mineral en el alimento y una adecuada carga de bolas de diferente tamaño, lo cual puede encontrarse en un molino que ha operado por un tiempo, teniéndose una mejor molienda que con una carga nueva.

Asumiendo que el correcto medio de molienda se ha determinado, la energía neta puede variarse al cambiar:

- El peso total de los medios de molienda

- La velocidad del molino

- El tamaño de la descarga

- El porcentaje de solidos en la pulpa

El volumen de la carga es limitado a un máximum de aproximadamente 50 por ciento del volumen del molino. Si la carga es demasiado grande, sus cambios de centro de gravedad son demasiado se acercan el axis del molino y la potencia alimentadora cae.

La velocidad del molino está limitada por lo que es conocido como lo “la velocidad crítica.” Ésta es la velocidad en la cual la cargo comienza a pegarse a los forros, o empieza a centrifugarse. Es dado por la fórmula.

N = 76.50/√d

N = revoluciones por minuto

d = diámetro interior en pies

En la practica la velocidad usada varia de 60 a 80% de la velocidad critica, dependiendo además de la preferencia de los operadores y los fabricantes.

El tamaño de la abertura de descarga gobierna la cantidad de pulpa retenida en el interior del molino. Un volumen muy grande de pulpa reduce la energía alimentada por la razón ya mencionada.

El porcentaje de sólidos en la pulpa es usualmente mantenido de 60 a 75 porciento, el principio es mantener el volumen porcentual de sólidos tan alto como sea posible sin pérdida de movilidad del cargo. La proporción correcta de agua dependerá del tipo de mineral, los tipos de minerales lamosos en general requieren una dilución superior que minerales que tienen un bajo contenido de lamas.

El tamaño de molino requerido para un problema específico de molienda dependerá del carácter y tamaño del alimento y producto deseado y si se desea moler en circuito abierto o cerrado. Una estimación precisa de la capacidad puede ser hecha sólo por un ingeniero familiarizado con la evaluación correcta de los factores involucrados.

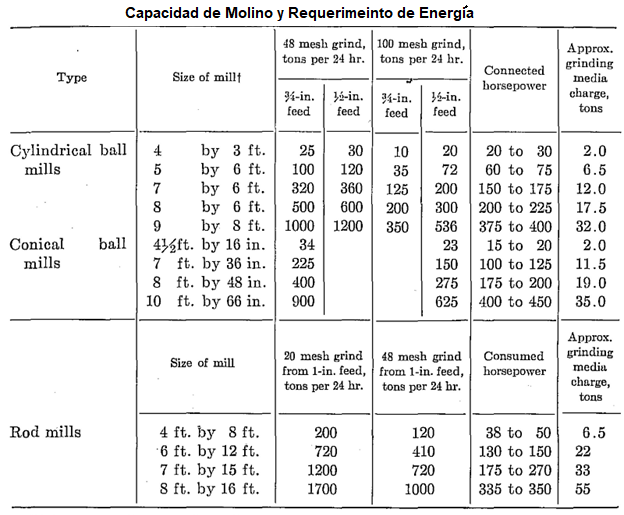

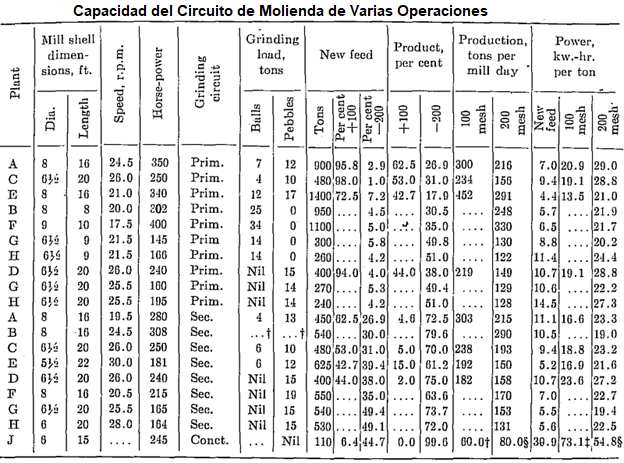

Para los propósitos referenciales la siguiente tabla muestra capacidades de molienda para 48 y 100 mallas para varios tamaños de molinos. El caballo de fuerza conectado es también mostrado. Estas figuras son consideradas para un mineral silíceo promedio y para cargas circulantes nominales de 2 o 3 a 1.

Estas aptitudes pueden reducirse tanto como 50 por ciento en caso de un mineral duro, resistente que es altamente resistente a la molienda, y para esta razón considerable desarrollo en estos últimos años han sugerido los métodos para determinar la moliendabilidad de diferentes minerales y correlacionando información de laboratorio con plantas industriales. F. C. Bond ha publicado información de moliendabilidad basándose en el trabajo efectuado por la Allis-Chalmers Manufacturing Co., y pruebas de moliendabilidad de laboratorio que han sido parte del procedimiento de la Compañía Dorr en el Westport, Conn.

Circuito de molienda abierto y cerrado

Cuando el molino de bolas fue primero introducido, la molienda se hizo en circuito abierto. El mineral fue molido para hacer pasar un tamaño limitativo por una malla pasando una sola vez por el molino. Fue encontrado, sin embargo, que si suficiente tiempo de contacto entre el mineral y el medio de molienda fueron provistos para asegurar que ninguna de las partículas no molidas (o de talla muy grande) descargaran del molino, una cantidad excesiva de finos se produjera. Esto quiere decir que el mineral estuviese molido muy más fino que lo necesario y la capacidad del molino se redujo.

La dificultad se solucionó colocando un clasificador en el circuito para separar el material de sobre tamaño de la descarga del molino y su regreso al molino. En un circuito cerrado no se obliga a terminar la molienda en una sola pasada a través del molino, pero cada esfuerzo está hecho para quitar material de tamaño adecuado tan pronto como es producido, así reduciendo la sobre molienda e impidiendo que los finos quiten la acción moledora en las partículas no reducidas. De este modo el tonelaje que un molino dado molerá es mayor que uno en circuito abierto.

Usando un clasificador con alta capacidad, la carga circulante puede ser 4:1 o más. El resultado directo de una mayor capacidad es menor energía, menor consumo de forros y medios de molienda por tonelada de mineral molido.

Hay un límite para que una carga circulante pueda ser llevada en la práctica. Mientras la capacidad continúa aparentemente mejorando, hay una disminución en velocidad de molienda, se pone progresivamente difícil mover el volumen creciente de material a través del sistema.

Hay alguna controversia en la literatura en lo que se refiere a la razón (ratio) de carga circulante. El término usado por la mayoría de operadores es la proporción de tonelaje de arena devuelto al molino respecto del alimento original.

Si el clasificador del circuito es alimentado en vez del molino, el material grueso contiene el sobre tamaño del alimento original y el sobre tamaño de la descarga, lo que no es una definición muy precisa.

La carga circulante puede ser calculada con un análisis de mallas usando las siguientes formulas:

- cuando el mineral ingresa al molino directamente:

Carga circulante = d – o/s – d

d = porcentaje acumulado de la descarga respecto a una malla

o = porcentaje acumulado de la misma malla en el rebose del clasificador

s = porcentaje acumulado de la misma malla en la descarga gruesa del clasificador

- Cuando el mineral ingresa al clasificador:

Carga circulante = f – o/s – d

f = porcentaje acumulado de una malla en la alimentación d, s, o, se han indicado en 1

El usual procedimiento es usar estas formulas para calcular la carga circulante para varios tamaños y descartar la que aparezca fuera de los valores, y luego tomando un promedio

Diagramas de flujo de molienda

Hay muchos tipos de diagramas de flujo en uso hoy. La tendencia en molinos nuevos es chancar relativamente fino (¾ a ½ pulgada). Molinos de bolas de una sola etapa en circuito cerrado con clasificadores sirve para moliendas más gruesas que 48 mallas, pero cuándo un producto es más fino, dos etapas de molinos de bolas en circuito cerrado con clasificadores son usuales. La eficiencia necesariamente debe ser sacrificada hasta cierto punto en molinos pequeños por costo de capital, y aun las mayores proporciones de reducción son justificadas en una etapa de molienda.

Con clasificadores grandes usados para manejar altas cargas circulantes isa menudo necesario usar un dispositivo auxiliar para completar el circuito cerrado. Una cuchara movida a motor para levantar la pulpa descargada hacia el clasificador ha sido usada en algunos casos.

Con clasificadores grandes usados para manejar altas cargas circulantes isa menudo necesario usar un dispositivo auxiliar para completar el circuito cerrado. Una cuchara movida a motor para levantar la pulpa descargada hacia el clasificador ha sido usada en algunos casos.

Los molinos de barras son usados para molienda gruesa, y la tendencia actual es usar ellos en circuitos abiertos para la primera etapa de molienda.

La molienda por etapas en Norte América es a menudo efectuada con molinos de bolas como primera etapa y molinos más largos para la segunda de etapa.