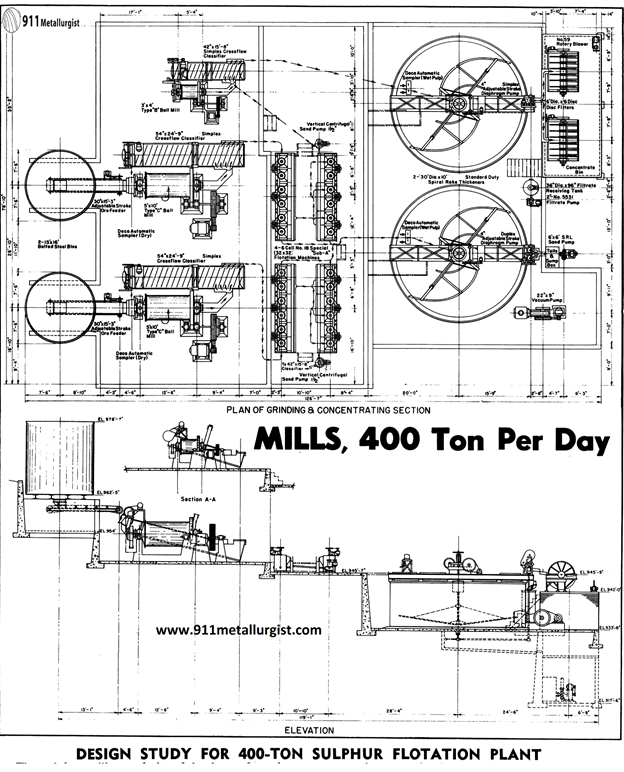

Estudio de diseño para una planta de flotación de 400 toneladas por día

La planta ha sido diseñada para poder adaptarse al sitio disponible para la planta. El diseño proporcionó simplicidad en la construcción y la operación final, y el completo uso de los elementos de construcción disponibles. El molino de azufre fue diseñado para una mejor adaptación al sitio de la planta disponible. El diseño proporcionó simplicidad en la construcción y la operación final, y el complete empleo de los elementos de construcción disponibles.

DIAGRAMA DE FLUJO del Proceso

El diagrama de flujo se basó en pruebas de laboratorio en las que se eliminaron los factores problemáticos antes del diseño y la construcción. El diagrama de flujo proporciona la disposición de la unidad del equipo y una mayor flexibilidad. La trituración en circuito cerrado de dos etapas (con un alimentador de oruga para controlar la trituradora de mandíbula) proporciona un mineral de – ½ pulgada para el circuito de molienda. El material triturado se transfiere por faja a una zaranda y el material sobretamaño se devuelve a la trituradora de cono secundaria. El material tamizado cae a un transportador reversible, y desde allí a tolvas de mineral fino

Los alimentadores de mineral con correa de velocidad variable regulan la alimentación a dos molinos principales de bolas de acero de 5 ‘x 10’ en circuito cerrado con clasificadores de flujo cruzado. Cada descarga del clasificador fluye por gravedad a dos bancos de Máquinas de flotación «Sub-A»de 6 Celdas No. 18 Sp. La molienda, – malla 65 se mantiene lo más grueso posible para reducir los costos de molienda mientras logre la recuperación máxima. Cada sección de flotación proporciona seis celdas para el desbaste y tres etapas de limpieza con disposición para la eliminación de una o más etapas para la limpieza cuando el tipo de mineral lo permite (flexibilidad incorporada en las máquinas «Sub-A»).

Los concentrados de la flotación se bombean a un circuito de remolienda para producir el tamaño final deseado de acuerdo a las especificaciones. Los concentrados molidos finales se espesan y se filtran. Los filtros están directamente encima de las tolvas de almacenamiento de concentrado.

Concentradora con PLANTA EN EL LUGAR

La planta de procesamiento cerca de la mina es accesible al agua, energía, mano de obra y suministros, e incluye espacio adecuado para la expansión y eliminación de relaves. La topografía hace que haya un flujo por gravedad a lo largo de la planta y permite la entrega de mineral directamente de los carros mineros a la planta.

DISEÑO DE PLANTA Y CARACTERÍSTICAS DE LA CONSTRUCCIÓN

La planta fue diseñada para minimizar la cantidad de excavación, reducir la altura de los muros de contención y la cantidad de ascenso por parte de los operadores de la planta.

El equipo seleccionado brinda simplicidad y flexibilidad en la operación y permite cambios en los tonelajes y en las caracteristicas del mineral. Debido a la clase de mano de obra disponible, se eliminaron controles y ajustes complicados siempre que fuse posible. La maquinaria seleccionada e instalada permite la duplicación de unidades para una expansión.

Como la soldadura de campo no estaba disponible, se instalaron contenedores de acero empernados. Las bases de maquinaria, los cimientos de los edificios, los muros de contención y los pisos son de concreto armado. Las máquinas de flotación están montadas en plataformas bajas para permitir el drenaje. Se instaló una plataforma operativa de madera entre las máquinas de flotación para proporcionar un espacio de trabajo limpio. Las canaletas de las máquinas de flotación fueron diseñadas para permitir cambios en las etapas de limpieza sin paradas o demoras prolongadas, y permite la adaptación del circuito a los cambios en las características del mineral. Un espesador de relaves permite la recuperación parcial de agua, en temporadas secas.

Las pruebas de mineral y la planificación directa dieron como resultado una reducción en la construcción inicial de la planta y los costos operativos. Los resultados obtenidos están comprobados por la satisfacción del propietario.

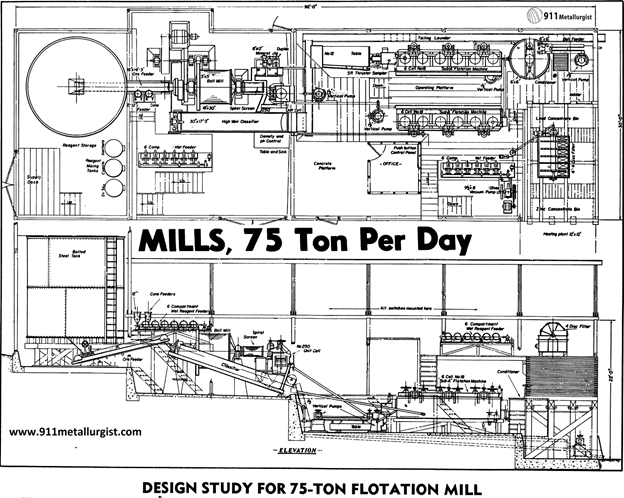

Estudio de diseño para una planta de flotación 75-TPD

El diseño correcto de una planta de molienda puede significar su éxito o fracaso cuando está en funcionamiento, la diferencia entre ganancias y pérdidas. Los resultados metalúrgicos máximos con bajos costos de operación y mantenimiento requieren un estudio exhaustivo y una planificación sólida. La selección del equipo y las características de la construcción deben equilibrarse con las finanzas disponibles y un sacrificio mínimo en la eficiencia operativa. A continuación se presenta una pequeña planta típica donde el diseño apropiado resultó en una operación exitosa.

Diagrama de Flujo de la Planta

Esta planta de plomo-zinc-oro-plata de 75 toneladas se basó en un diagrama de flujo desarrollado a través de pruebas batch y continuas de laboratorio. Estos estudios mostraron que la trituración y molienda en una sola etapa hasta un 65% menos malla 65 era adecuada para esta operación. Las pruebas indicaron que más del 70% del oro, el 40% de la plata y el 60% del plomo eran recuperables en el circuito de molienda. Por lo tanto, se instalaron una celda unitaria y una sección de separación gravimétrica de mineral (Mineral Jig). Se proporcionó una capacidad de flotación adecuada para flotar selectivamente el plomo y el zinc, junto con una pequeña mesa de concentración para mostrar visualmente los resultados de la flotación. Los concentrados de zinc y plomo se bombean directamente a un filtro de 4 pies x 4 discos con dos compartimentos. Este filtro se colocó en la parte superior de la tolva de concentrado, cuya ubicación proporciona una sala de operaciones deseable alrededor del filtro y se podía ver desde casi cualquier punto de la planta. Las tolvas de concentrados eran de construcción de madera laminada, robusta y económica. Los concentrados filtrados caen directamente dentro de las tolvas.

Los espesadores se eliminaron debido a los gastos iniciales de instalación y a la necesidad de instalaciones adicionales requeridas debido al clima. Una baja dilución, manteniendo los sprays en las canaletas de flotación a un flujo mínimo y la capacidad de la bomba vertical para manejar pulpas espumosas hace possible este recorte en el diseño.

Lugar de la Planta

El lugar de la planta fue seleccionado a varias millas de la mina en un punto donde el agua, la energía y el área de eliminación de relaves estaban disponibles, y donde era accesible incluso durante la temporada de fuertes nevadas. El sitio se encuentra en una pendiente natural, lo que permite el flujo de gravedad en la planta con requerimientos mínimos de bombeo.

Diseño de la Planta

El equipo está distribuído de la forma más compacta posible sin amontonamiento y sin sacrificar espacio de trabajo, para mantener la construcción de la planta a un tamaño mínimo. Esto mantiene baja la inversión de capital y reduce los costos de calefacción durante el clima frío. El edificio del molino, de construcción de madera con armazones de techo de madera laminada con una inclinación de un cuarto, se cubrió con material aislante y material de lámina corrugada. Esta construcción fue la más adecuada debido al clima y

al bajo costo de la madera en el área. Se instaló una pequeña caldera de vapor y unidad de calentadores para la calefacción. Los edificios de molino y chancado están sobre cimientos de concreto que se extienden a unos cuatro pies por debajo de la línea de tierra. Los pisos de concreto de 4 «a 6» de grosor tienen una inclinación de ¼ «por pie, lo que permite el lavado con mangueras.

La tolva de mineral grueso fue diseñada para construirse con madera local, y provisto de una malla con rieles espaciadas a 8 «para permitir la rotura manual del tamaño sobremedida.

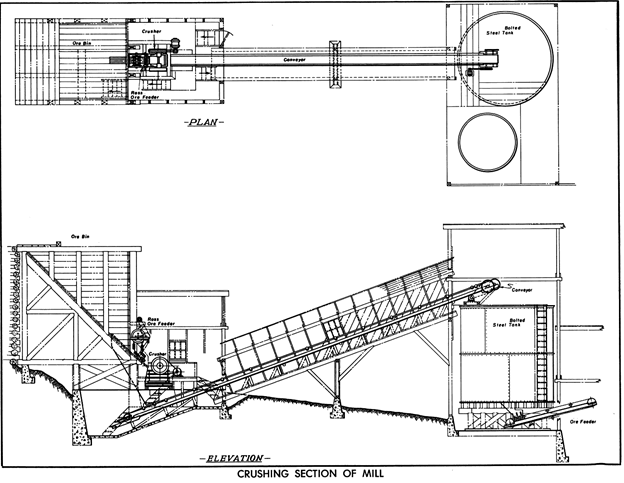

En la sección de trituración, se colocó un grizzly con barras de cuña delante de la trituradora para eliminar el tamaño menor. Se instaló un Alimentador de placas para controlar el mineral grueso en la trituradora.

El transportador de mineral triturado está cubierto para protección contra la intemperie. La tolva de mineral fino se encuentra dentro del edificio del molino para evitar la congelación. Un alimentador de banda inclinado con motor con variador de velocidad tiene elevación hacia el molino. El alimentador se diseñó con una tolva inclinada para reducir la carga en la cinta de alimentación que se descarga desde la tolva.

Los cimientos para el Molino de Bolas se hicieron de concreto armado y se echó en una sección para evitar la distorsión y la desalineación debido al posible asentamiento o desplazamiento de la base. El molino de bolas, la celda unitaria de flotación, el separador gravitatorio o jig y el clasificador se distribuyeron para facilitar el acceso y la operación. El molino de bolas estaba equipado con una malla en la descarga en espiral para eliminar el material de gran tamaño antes de la celda unitaria y el separador jig. El clasificador en espiral de 30″estaba equipado con una paleta giratoria accionada por motor para eliminar pedazos de madera problemáticos de la malla de rebose del clasificador.

Las dos máquinas de flotación «Sub-A» de seis celdas No. 18 (28×28) se elevaron en bancos de madera con plataformas operativas entre las máquinas; esto dio espacio debajo de las máquinas para tuberías, canaletas y bombas de concentrado. Los alimentadores de reactivos se agruparon por encima de las máquinas de flotación y los acondicionadores al nivel de la elevación del piso del filtro para el flujo de reactivos por gravedad y para el fácil acceso.

La oficina de control del molino ubicada en el centro de la planta fue diseñada con grandes ventanas para que se pudieran ver casi todas las máquinas del molino. Los pisos de operación que se usan con mayor frecuencia se mantuvieron lo más cerca posible al mismo nivel para reducir la subida por escaleras para los operadores. La planta fue diseñada de tal modo que dos hombres por turno pudieran manejar esta planta muy bien.

Se proporcionó una galería en la sección del techo con cobierta, a lo largo del edificio, para la instalación de circuitos eléctricos principales, interruptores de seguridad y controles magnéticos de motores. Esto mantuvo la mayoría de los accesorios eléctricos lejos de salpicaduras y suciedad. Se seleccionó todo el cableado de gran capacidad para reducir la caída de tensión, lo que proporciona una mayor eficiencia operativa y un menor mantenimiento eléctrico. Los motores totalmente cerrados se usaron para un mantenimiento reducido. Se colocaron controles de arranque-parada con botón pulsador en las máquinas y en la oficina de control del molino, para que cualquier máquina pudiera controlarse desde cualquier lugar.

Este práctico diseño proporcionó una operación continua y sin problemas con una pequeña fuerza operativa. La ubicación remota hizo altamente esencial eliminar cualquier fuente previsible de problemas y demoras.

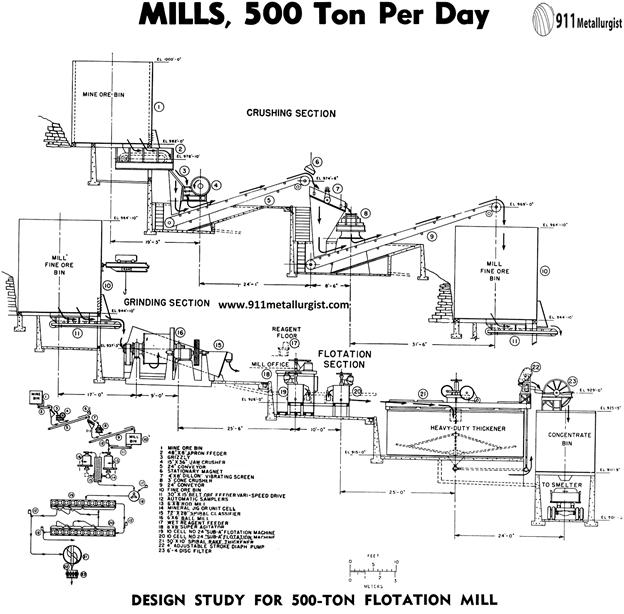

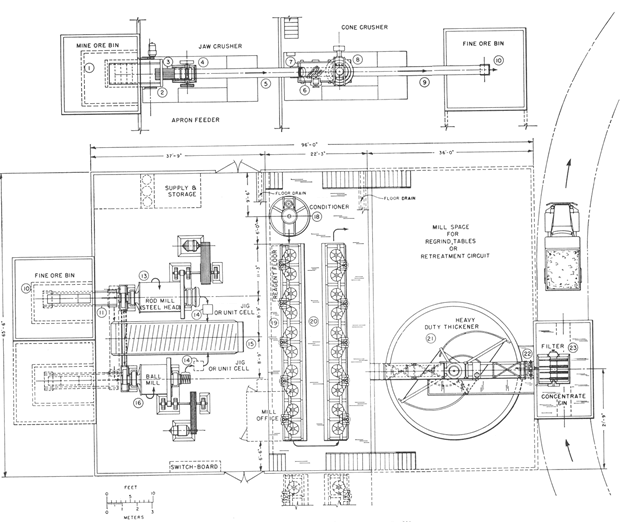

Estudio de diseño para una planta de flotación de 500 toneladas / día

Un problema típico que enfrenta una operación minera de producción moderada es cómo diseñar una planta a un costo razonable que incorpore equipo moderno y principios básicos esenciales de manejo de materiales con los costos mínimos de construcción y planta.

Diagrama de Flujo del Proceso

El primer paso en el diseño de la planta es el diagrama de flujo basado en pruebas de mineral confiables.

La capacidad del molino y los tamaños de los equipos que se muestran se han seleccionado como ejemplo para tratar 500-550 toneladas cortas de mineral cada 24 horas por día. La molienda de dos etapas es para un tamaño menos malla 65 para un mineral promedio. Se incluye suficiente capacidad de flotación para un mineral de cinética de flotación baja a media. El espesamiento y la capacidad del filtro se seleccionan para una relación de concentración de 10 a 1, como sería el caso al tratar un mineral de cobre al 3% con el mineral de cobre que es calcopirita. En tal caso, sería necesario filtrar de 50 a 55 toneladas de concentrados por día. Se recomienda el uso de un clasificador de mineral jig o una celda unitaria de flotación en el circuito de molienda. Una simple prueba en nuestro laboratorio puede indicarle si un producto grueso puede recuperarse fácilmente en el circuito del molino.

Diseño de Planta

El diseño general se aplicará a otros minerales con ligeras modificaciones. La disposición proporciona el uso final del flujo de gravedad como se observa por la ausencia de bombas y elevadores. Las máquinas básicas en planta y en elevación se muestran junto con un diagrama de flujo de los circuitos de trituración, molienda y recuperación de la planta.

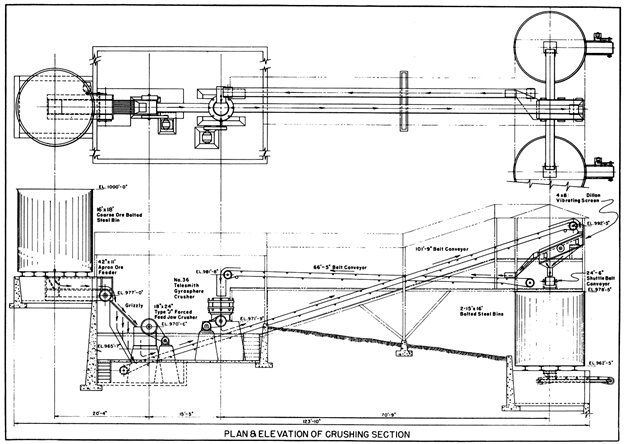

Chancado – Circuito abierto de dos etapas

El mineral de la mina se alimenta a la trituradora de mandíbula primaria mediante un alimentador de mineral de plataforma de trabajo pesado sobre un grizzly. El mineral triturado de la trituradora primaria se alimenta sobre una criba vibratoria antes de la trituradora de cono para eliminar las partículas finas. La planta de trituración normalmente está diseñada para aplastar todo el tonelaje diario del molino en un turno o, como máximo, 2 turnos.

Molienda: Molinos de barras y bolas en dos etapas

La molienda en dos etapas proporciona las economías de molienda descritas en el Boletín DECO B2-B13. En el circuito de molienda en húmedo, un molino de barras toma toda la alimentación a ¾» y la reduce a aproximadamente a malla de 14 a 20. Este molino se opera normalmente en circuito abierto con el clasificador y el molino de bolas. Generalmente hay un ahorro de energía con esta disposición de molienda y, a menudo, un ahorro sustancial en el costo de toda la planta se puede efectuar reduciendo al mínimo algunos de los requerimientos en la planta de trituración según este método

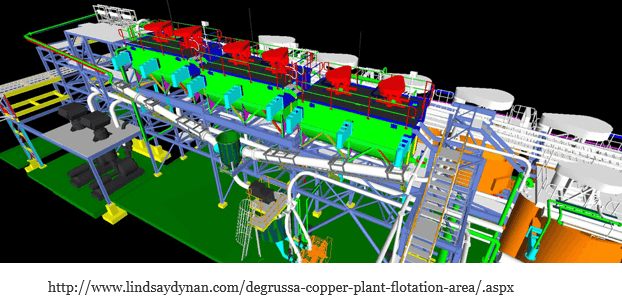

Flotación bulk o selectiva

El mineral molido rebosa el clasificador a -65 mallas y aproximadamente 25% de sólidos y se muestra acondicionado antes de la flotación. Se muestran dos bancos paralelos de máquinas de flotación «Sub-A» en el mismo nivel del piso para la flotación rougher, scavenger, limpieza y re-limpíeza. Esta disposición en el circuito de flotación proporciona la máxima flexibilidad en el flujo de material, concentrados selectivos de alto grado y relaves finales con bajo grado.

Espesamiento y Filtrado

Normalmente se proporcionan 10 pies cuadrados de área de espesador por cada tonelada de concentrados por 24 horas, lo que le da capacidad de reserva para acomodar el mantenimiento normal del filtro sin parar el circuito de flotación.

La Consideración Básica es la Operación Contínua

En el diseño de cualquier operación de molienda, la continuidad del flujo debe tenerse en cuenta en primer lugar y deben eliminarse todos los puntos de enlace deficientes. El viejo dicho «una hora de retraso significa que no hay ganancias hoy» es aún más importante en nuestros modernos circuitos de molienda donde los costos laborales son altos.

Disponibilidad de Plantas de Molienda Similares

Muchos planos de diseño típicos y diagramas de flujo están disponibles para su uso. Las plantillas de todas las máquinas básicas, con una escala de ¼ «a 1-pie en planta y elevación, facilitan el diagramado de estas plantas.

El laboratorio realiza pruebas gratuitas para verificar los requisitos de molienda, espesamiento y filtrado.

Si tiene un problema de diseño de planta, grande o pequeño, será pagada con creces una consulta con nosotros. Queremos ayudar a sus ingenieros en su trabajo de diseño. Este servicio permitirá a sus ingenieros diseñar su planta en el sitio apropiado, ahorrando así en el diseño, la construcción y los gastos operativos. Su planta básica completamente diseñada puede estar ya disponible en nuestros archivos con solo cambios menores necesarios para modificarla y ser adaptadaa a su aplicación específica.

Fuente:

Este artículo es una reproducción de un extracto de los documentos «En el dominio público» que se encuentran en la privada de 911Metallurgy Corp