El carbón cargado es tratado en el circuito de elución para extraer los metales preciosos. El circuito de elución tiene cuatro componentes principales: las columnas de elución de carbón; el equipo de concentración de metal; el equipo para manipular el carbón; y el equipo de calentamiento e intercambio de calor. Las columnas de elución de carbón pueden ser manejadas en contracorriente; sin embargo, un solo recipiente es a menudo usado. Los parámetros más importantes son las características del carbón, la temperatura de la columna de elución, el flujo de circulación, y la eficiencia del equipo.

La solución resultante es sometida a un proceso de electrodeposición o cementación con zinc para recuperación y fundición de oro y plata.

Sistema de calentamiento

El circuito de elución recibe el carbón cargado frío para luego ser tratado en un circuito caliente. El equipo calentador, una caldera o un calentador eléctrico, calienta la solución a la temperatura de trabajo. La solución caliente los componentes del circuito y mantiene la temperatura de la columna de elución. La columna debe ser aislada para impedir pérdidas excesivas calor. Una vez que el circuito ha calentado, una serie de intercambiadores de calor transfieren calor a la solución de elución dejando la columna y calientan la solución de elución que ingresa a la columna. Las pérdidas de calor son altas, con ciclos frecuentes.

El agua caliente o calderas generadoras de vapor se usan comúnmente para proveer la energía necesaria para calentar la solución de elución. Unos intercambiadores de calor transfieren el calor del vapor o el agua caliente para la solución. La máxima tarea de la caldera, que es proveer los requerimientos de calor para la puesta en marcha y minimizar las pérdidas de calor luego de la puesta en marcha. El equipo, el carbón, y la solución deben calentarse desde la temperatura ambiental hasta la temperatura de operación. A partir de la totalidad de componentes la capacidad de calentamiento de estos, la temperatura se incrementa hasta llegar al requerimiento de la operación, esta es una forma de estimar la energía requerida, y luego se divide por los tempos se cada ciclo.

Las pérdidas de calor del sistema también deben ser incluidas en cálculo de energía. Las pérdidas incluyen perdidas por convección y radiación de la columna de elución, el sistema de tuberías, los cambiadores de calor, los tubos de la caldera, y la distribución de las partes metálicas. Estas pérdidas de calor pueden calcularse basadas en la temperatura de trabajo del equipo y el coeficiente de transferencia de calor del interior del equipo al ambiente circundante. El requerimiento energético es la suma del calor para calentar el sistema y las pérdidas de calor.

Columnas De Elución

Las columnas de denudación proveen contacto entre la solución caliente para la elución y el carbón activado cargado en las condiciones necesarias para extraer los complejos de cianuro y los metales presentes. La columna de elución es aislada para reducir la pérdida de calor. El carbón está cargado en la columna de elución usualmente mediante bombeo. El sistema esta sellada y el carbón es despojado del oro y la plata. El carbón está entonces descargado de la columna y trasladado de regreso al circuito de adsorción. Para el contacto eficiente con el carbón, el recipiente es típicamente una columna con una altura en proporción al diámetro en una razón de 3 a 6.

La carga de equilibrio del carbón activado para una solución de lixiviación puede exceder las 750 onzas por tonelada de carbón; Sin embargo, el nivel de la carga operativa es muy inferior. Un carbón cargado de 150 para 200 oz/t de oro puede obtenerse bajo condiciones normales con concentraciones de oro en la solución de lixiviación por encima de 1 ppm. El carbón también puede contener otros complejos metálicos de cianuro como cobre, mercurio, y zinc

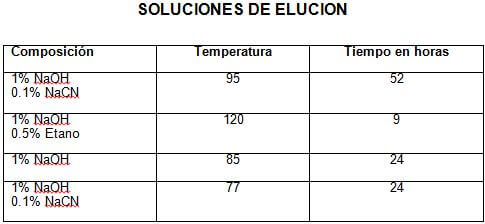

Para la desorción del carbón, una solución caliente es circulada a través del carbón. Muchas composiciones de solución de son posibles. La selección de composición de la solución está basada en la seguridad, facilidad de operación, costo de capital, y costo de operación. Cada solución debe funcionar en una temperatura particular y para que en un tiempo en particular obtenga una solución concentrada y rica. La USBM originalmente efectuó la desorción del carbón con una solución de 1 % de NaOH y 0.1 % de cianuro de sodio cerca del punto de ebullición de agua. Dos para tres días fueron requeridos para la desorción. La siguiente tabla ilustra varias soluciones diferentes con sus temperaturas y tiempos requeridos. Otras soluciones con variadas cantidades de orgánicos han sido usadas en África del Sur y Australia.

El flujo de la solución debe proveer buen contacto del carbón. Dos BV (bed volumen) de solución de elución por hora son a menudo seleccionados para obtener una buena relación entre la eficiencia del proceso y de la ley de la solución rica resultante. Flujos de menos de 0.5 BV por hora puede dar como resultado puntos muertos en la columna, mientras las tasas de flujo de solución en exceso de seis volúmenes a menudo generarán una solución de baja concentración. Estos parámetros pueden disentir significativamente si la geometría de las columnas de elución es significativamente diferente de una proporción de cuatro a uno de la altura respecto al diámetro de la columna.

Hay un número de métodos comúnmente usados para extraer el oro y la plata fuera del carbón cargado. Los métodos de elución más comúnmente usados son el proceso Zadra, el proceso con alcohol (Heinen), y el proceso A.A.R.L (Anglo American Research Laboratories). Además, un número de variaciones de cada uno de estos métodos han sido usado.

El proceso Zadra y el de alcohol Heinen (una modificación de Zadra) son ambos métodos con recirculación (lazo continuo) y serán explicados más adelante. El proceso A.A.R.L. es consiste de una sola pasada a través del proceso. El Proceso Zadra es ahora el proceso más común para la desorción del carbón.

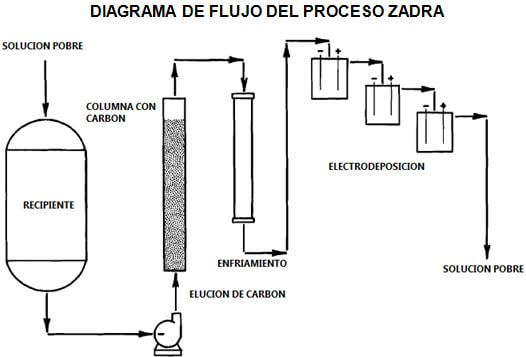

Proceso de Elución de Zadra-Heinen. En el proceso atmosférico Zadra, el carbón cargado es tratado con una solución conteniendo 1.0 por ciento de hidróxido sódico y 0.1 por ciento de NaCN, y se calienta a una temperatura de ebullición, aproximadamente 212 F (100º C). La siguiente figura muestra el diagrama de flujo del proceso.

En una modificación del proceso Zadra atmosférico, el proceso Zadra a presión involucra el tratamiento del carbón con la misma solución de elución del proceso Zadra atmosférico, pero con una presión de aproximadamente 100 psi (690 kPa). La temperatura de elución en este caso es usualmente aproximadamente 300 º F (148 º C).

El proceso con alcohol fue desarrollado por Heinen para acelerar el tiempo requerido para la desorción del carbón y obtener una solución pobre o barren de un contenido requerido. La solución de elución contiene 1% de NaOH y 20% en volumen de alcohol (etanol). La solución se calienta a 77º C a presión atmosférica o a una presión de 35 a 40 PSI.

Las mayores ventajas y desventajas de los procesos Zadra-Heinen son las siguientes:

Ventajas:

- Los sistemas pueden tolerar agua de baja calidad en la elución (alto contenido de sólidos disueltos y concentraciones altas de iones Ca y Mg). La elución puede ser simplemente continuada hasta que exista suficiente oro fuera del carbón;

- La temperatura de los sistemas de elución es mantenida dentro del proceso porque la solución es recirculada, el único aporte de calor necesario es para mantener la temperatura de desorción;

- El volumen de solución es relativamente pequeño por lo que el consumo de reactivo es pequeño.

Desventajas:

- Para una elución rápida se requiere una presión alta;

- Las impurezas que se acumulan durante la elución son recirculadas y promueven una mala electrodeposición, el oro que se recircula afecta el proceso de elución;

- En el Proceso Heinen el alcohol es costoso y peligroso desde un punto de vista operacional.

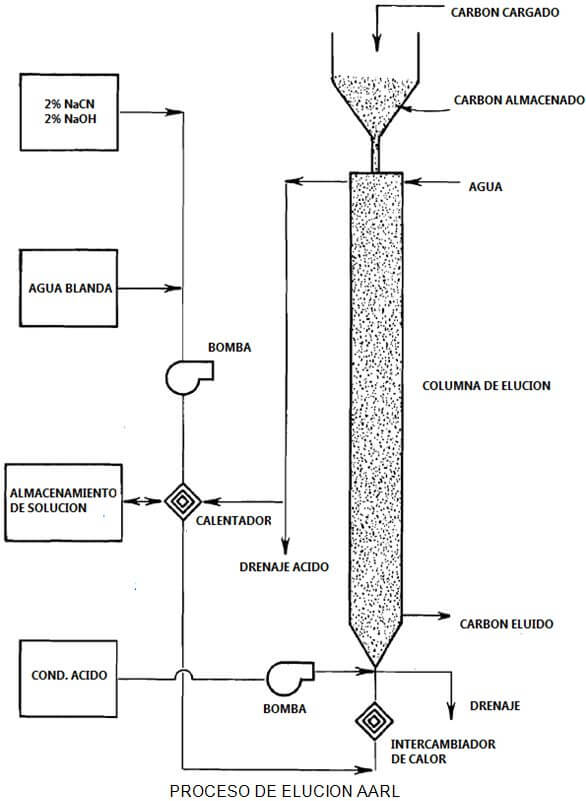

El Proceso de Elución A.A.R.L. La siguiente Figura representa un diagrama de flujo simplificado de un circuito A.A.R.L. El carbón cargado es colocado en la columna de elución desde una tolva de almacenamiento de carbón. La columna de elución es completamente llenada, y el carbón es primero tratado con un lavado ácido con una solución al 3% en volumen de ácido clorhídrico de volumen. Luego se hace un lavado con agua equivalente de uno a dos volúmenes de la cama (el volumen de la cama guarda relación con el volumen de la columna vacía). Durante este período el sistema eleva su temperatura (230 º F a 248 º F) y la presión (35 a 50 psi, mientras el ácido es descargado.

El carbón luego de haber sido lavado con ácido es pre-tratado con 0.6 BV de una solución compuesta por 2% de NaCN y 2% de NaOH. El carbón es tratado con esta solución por cerca de 30 Minutos.

El oro y la plata son eluidos por una adición de agua. El agua fluye a través del carbón a un flujo equivalente a 2 BV por hora usando un total de 5 a 6 BV. El agua usada para la elución debe ser de alta calidad, preferiblemente con menos de 1,500 ppm de solidos disueltos.

Las principales ventajas y desventajas del proceso AARL son las siguientes:

Ventajas:

- El sistema de elución A.A.R.L. es muy flexible por el tiempo de elución relativamente corto. El ciclo total de elución generalmente puede ser ejecutado en ocho horas;

- El sistema de elución A.A.R.L. limita degradación del horno de regeneración de carbón. Esto es porque los contaminantes están todo el tiempo extraídos con solventes del carbón por una solución de elución fresca;

- El sistema A.A.R.L. trabaja bien a las 110 oC y, por consiguiente, un sistema alto de presión no es requerido.

Desventajas:

- A.A.R.L. requiere relativamente agua de buena calidad y, preferentemente menos de 1,500 ppm de solidos disueltos para la elución acelerada y es en particular sensible a la presencia de Ca y Mg en exceso de 100 ppm;

- La cantidad de electrolito generado por el proceso AARL para la electrodeposición es mucho mayor a la generada por el proceso Zadra. Este volumen crea una diferencia en la forma de hacer los balances y costos operativos considerando la energía requerida.

Manejo Del Carbon Despues De La Elucion

Tres otras operaciones que manejan el carbón están también presentes en la mayoría de circuitos de elución – la limpieza, la regeneración, y la clasificación. El objetivo de estas operaciones es preparar el carbón para un nuevo uso. El carbón requiere un área superficial alta, una buena resistencia mecánica, y una buena distribución de tamaño que promueva la cinética de adsorción de los complejos de metal de cianuro. El carbón es clasificado para impedir pérdidas durante la operación.

Usualmente se usan dos tamaños para la adsorción, 6 x12 y 12 x 30. El tamaño más pequeño es más barato y mejora la rapidez de la adsorción. Pero también se tiene una mayor perdida y se requiere un mayor consumo.

Durante la limpieza del carbón, el barro y los depósitos minerales son removidos del carbón. El carbón puede ser limpiado cualquier antes o después de la operación de elución. El barro y los depósitos de minerales se remueven por enjuague con agua para quitar cianuro y luego se hace un tratamiento con una solución ácida caliente (1 a 3 por ciento de soluciones de ácido clorhídrico o nítrico). El tratamiento ácido puede hacerse a temperaturas de hasta 190 ºF. Ésta es una operación peligrosa y debe ser realizada bajo estrictas medidas de control con operadores entrenados. El depósito de mineral es a menudo calcio (carbonato de calcio o el sulfato de calcio). El ácido debe ser compatible con disolución de estos depósitos. El ácido clorhídrico o el ácido nítrico son elecciones comunes. Los ácidos orgánicos deberían ser evitados, debido a su efecto en la actividad de carbón.

Después de que el carbón haya sido despojado de metales y se hayan limpiado los depósitos de mineral, puede ser reactivado en un horno a temperaturas 1,100 a 1,470 oF por 15 a 20 minutos bajo una atmósfera neutral o ligeramente oxidante conteniendo vapor de agua para restaurar los sitios activos. Las pérdidas altas de carbón pueden ocurrir dentro del horno ya que los requisitos de calor son altos. La inversión de capital es también alta. Hornos horizontales convencionales y hornos verticales pueden ser usados. El carbón saliendo a la temperatura de trabajo del horno debe ser enfriado para impedir su oxidación. El carbón puede ser apagado o lentamente enfriado en una atmosfera inerte para reducir el calor del horno, carbón debería estar secado para reducir el contenido de agua antes de la regeneración.