La concentración de minerales de fluorita por flotación está bien definida, pero el tratamiento de minerales plomo-baritina-fluorita por mucho tiempo ha sido reconocido como un proceso difícil generalmente produciendo concentrados inaceptables con recuperaciones relativamente bajas. La investigación intensiva de este problema se ha orientado a desarrollar combinaciones favorables de reactivos y condiciones adecuadas para tratar con tales minerales. El problema discutido en esta opción de tratamiento se basa en pruebas exitosas del laboratorio para el tratamiento de un mineral de plomo-baritina-fluorita por flotación y que produzca concentrados comercializables. El mineral evaluado presento un contenido de Plomo de aproximadamente 2.0 % carbonato, 36 % de fluorita y 37 % de una ganga silícea con un poco de carbonato de calcio. Con posterioridad a los resultados de las pruebas una planta piloto fue construida y sólo unas modificaciones menores en el diagrama de flujo fueron requeridas.

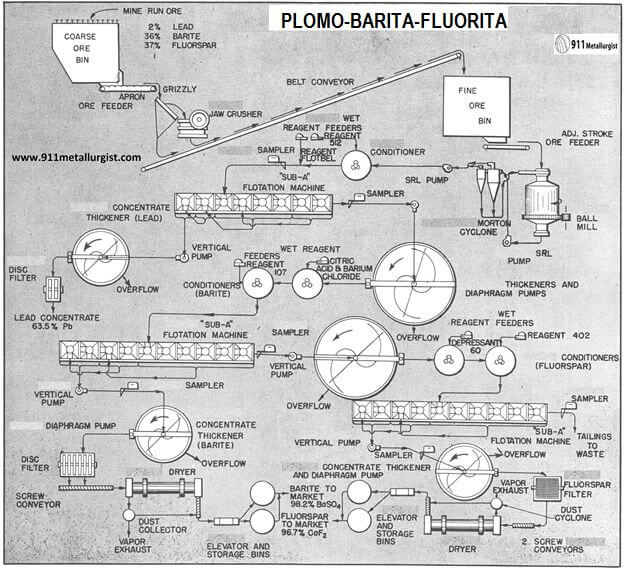

Diagrama de flujo para el tratamiento de un mineral de plomo-barita-fluorita

Diagrama de Flujo

CHANCADO

Para la mayoría de las plantas de procesamiento, el chancado primario es usualmente suficiente. Grandes tonelajes pueden requerir de chancado primario y secundario para tener una buena eficiencia en la reducción de tamaño y la operación de molienda no tenga inconvenientes. El diagrama de flujo mostrado en la figura anterior es para un tratamiento de 100 toneladas por día.

Molienda

El mineral de plomo-barita-fluorita requiere una molienda a malla 100 para la liberación económica de los minerales. La molienda se realiza en un molino de bolas funcionando en circuito cerrado con ciclones que actúan como clasificadores de tamaño. El rebose, menos malla 100 se envía al circuito de flotación de plomo. La descarga gruesa del ciclón es devuelta al molino de bolas para su remolienda.

Flotación de Plomo

El rebose del ciclón pasa para un acondicionador donde el reactivo 512 añadido al acondicionador para activar y colectar los minerales de plomo. La pulpa acondicionada es ingresa al circuito de flotación primaria donde se adiciona un poco de espumante. El concentrado primario es limpiado dos veces. El relave de flotación primaria ingresa a un espesador para espesar la pulpa y remover el exceso de reactivos excedentes antes de la flotación de baritina.

Flotación de Barita

Los relaves espesados del circuito de flotación de plomo son sometidos a dos etapas de acondicionamiento para la depresión de la fluorita y los componentes de la ganga, para lo cual se adiciona en el primer acondicionador ácido cítrico y cloruro de bario. La activación de la baritina se efectúa en el segundo acondicionador por medio del Reactivo 107. La pulpa condicionada es enviada a una etapa de flotación primaria y el concentrado obtenido en esta etapa se envía a un circuito de limpieza de dos etapas. En la etapa de limpieza se adiciona un poco de ácido cítrico.

El relave de esta etapa es bombeado a un espesador para espesar la pulpa y remover los reactivos residuales antes de efectuar el acondicionamiento y la flotación de la fluorita.

Flotación de Fluorita

Los relaves espesados del circuito de flotación de baritina son sometidos a dos etapas de acondicionamiento, de esta forma se busca efectuar la depresión de la ganga en el primer acondicionador usando agente depresor 60. La segunda etapa de condicionamiento es la activación de la baritina con ácido oleico y el reactivo 402. La pulpa condicionada es enviada al circuito de flotación primaria cuyo concentrado impuro es limpiado dos veces.

En algunas instancias hay que calentar la pulpa en la etapa de flotación de fluorita para tener una separación más efectiva.

Espesamiento y Filtración

El espesamiento de los concentrados de flotación no tiene algún problema especial. Los espesadores son de suficiente capacidad para adecuadamente manejar el tonelaje y proveer capacidad de almacenamiento abundante durante cualquier interrupción del filtrado y secado. Los concentrados de fluorita y baritina tienen una tendencia a acumularse en la superficie del espesador, pero este problema puede solucionarse colocando anillos de retención cerca del labio de rebose del espesador, a fin de que sólo se generen rebose de agua limpia. La inyección de agua es de ayuda para romper la espuma generada en los espesadores. Los concentrados espesados tienen un contenido de 50-60% de sólidos y son descargados por medio de Bombas de Diafragma Regulables para poder alimentar a los filtros. Los concentrados de plomo y baritina son filtrados en filtros del disco y la fluorita en un filtro de tambor.

Manejo del Concentrado

El concentrado de plomo filtrado cae en tolvas de almacenamiento temporal. Los concentrados de baritina y fluorita luego ser filtrados pasan por secadores rotativos provistos de un sistema de extracción de polvo.

Los productos secados se almacenan temporalmente en tolvas para luego embolsarse o en todo caso se cargan en camiones para su transporte.

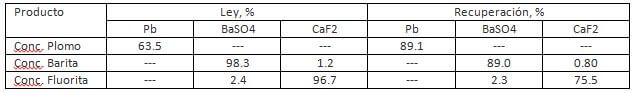

Resultados Metalúrgicos

Los resultados típicos de estas plantas son los siguientes:

| Producto | Ley, % | Recuperación, % | ||||

| Pb | BaSO4 | CaF2 | Pb | BaSO4 | CaF2 | |

| Conc. Plomo | 63.5 | — | — | 89.1 | — | — |

| Conc. Barita | — | 98.3 | 1.2 | — | 89.0 | 0.80 |

| Conc. Fluorita | — | 2.4 | 96.7 | — | 2.3 | 75.5 |

Las cantidades aproximadas de reactivos y la selección de los mismos puede ser determinadas por pruebas de laboratorio, pero la operación real de la planta es necesaria para determinar el consumo real de reactivo y su costo.

Plantas Concentradoras

Usualmente se usan máquinas de flotación mecánicas. Por ejemplo, en operaciones pequeñas de 200 a 300 toneladas por día, generalmente una del tipo Denver No. 21 (38×38) para flotar fluorita, la alimentación de pulpa es de 25% 30% de sólidos. En base a una operación de 300 toneladas al día, con una alimentación de 25% de sólidos, y un mineral con una gravedad específica de 3.0 se tiene un flujo de pulpa de 167 gpm. Generalmente en la celda No. 21 del tipo celda a celda tiene tubos de alimentación de 5pulgadas, el cual puede soportar hasta 200 gpm. Realmente un volumen muy superior puede ser manejado, pero entonces la eficiencia de la celda disminuye.

En algunos circuitos de limpieza de la CaF2 es sumamente rápido, pero para hacer limpieza correcta es más conveniente para restringir el flujo para poder obtener la acción correcta de limpieza. Si la masa entera de sólidos es enviada, muy poco o ninguna limpieza es obtenida. Entonces, el operador no debería pensar que él puede obtener una buena calidad de concentrado sin mayor dificultad. Al manipular espumas de la flotación primaria y espumas del circuito de limpieza, algunas veces ha sido necesario aumentar la velocidad del impulsor para promover la recirculación. En algunos casos las celdas con flujos de recirculación han aumentado su velocidad de rotación del impulsor en un valor cercano al 10%.

En una planta tratando aproximadamente 200 toneladas de mineral de fluorita al día, el circuito de flotación primaria puede tener 8 celdas más 2 celdas usadas como etapa de agotamiento. El circuito de limpieza puede tener tres etapas de limpieza, y puede estar equipado por un total de 10 celdas con un arreglo 4-3-3. La flotación puede hacerse con un porcentaje de sólidos de aproximadamente 35%. La recirculación de flujos intermedios es un factor grande en cualquier de estos sistemas y debe ser tomado en consideración.