El problema de la lixiviación de cobre: El tratamiento de los minerales de cobre, tanto de óxidos y de sulfuros por medio de flotación, hidrometalurgia u otros procesos ha sido bien establecido por muchos años. La flotación ha sido aplicada en general para el tratamiento de minerales sulfurados, tanto en operaciones de pequeña y gran escala.

Los métodos hidrometalúrgicos solos o en combinación con flotación han sido principalmente aplicado a operaciones de gran tonelaje para recuperar cobre de bajo grado de cobre nativo, cobre oxidado, o mezcla de óxidos y de sulfuros que no son fácilmente concentrado por flotación solos o por otros medios, ya sea debido a la baja recuperación o altos costos de tratamiento. El tratamiento de pequeños tonelajes de estos minerales por la hidrometalurgia no ha sido ampliamente utilizado debido a los altos costos de capital de la planta de proceso.

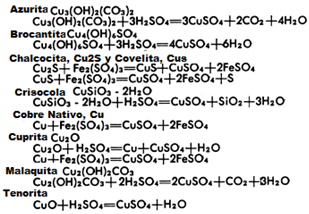

QUIMICA DE LA LIXIVIACION

La disolución de los minerales de cobre es básicamente una simple descomposición en el caso de minerales oxidados, y reacción de reducción-oxidación de los minerales de los sulfuros de cobre. Los productos resultantes son solubles en el agua. Las reacciones de los minerales de cobre comunes con el ácido sulfúrico y el sulfato férrico se describen brevemente a continuación.

La disolución de los diversos óxidos, carbonatos, silicatos y sulfuros ocurren a diferentes velocidades y pueden afectar en gran medida a la recuperación. Cada mineral ofrece a sus propios problemas y la ganga puede sufrir reacciones asociadas para formar sales solubles para provocar un consumo excesivo de disolvente o para producir un efecto adverso sobre el cobre teniendo soluciones. Estas condiciones sólo pueden determinarse por la minuciosa y adecuada prueba de laboratorio y de planta piloto para establecer todos los factores esenciales para el desarrollo del proceso

Lixiviación y Cementación de Cobre

El método de disolución con ácido sulfúrico y sulfato férrico, y la precipitación química con la chatarra de acero o hierro esponja parece ofrecer las mejores posibilidades de amplia aplicación. Su química básica no es compleja pero su aplicación económica depende de la manipulación de materiales y soluciones por tales procedimientos para asegurar que los costos operativos sean bajos.

En el caso del tratamiento de un mineral oxidado de cobre, el proceso de lixiviación se realiza con ácido sulfúrico y sulfato férrico. El proceso es adecuado para gran tonelaje si hubo un dimensionamiento correcto de los distintos equipos. El proceso contempla un período de seis a siete días de lixiviación y lavado con un tanque que se descarga y carga cada día.

En las plantas de lixiviación la recuperación de cobre normalmente oscila entre 80 a 90% para óxidos de cobre, y cerca de 70% para sulfuros de cobre.

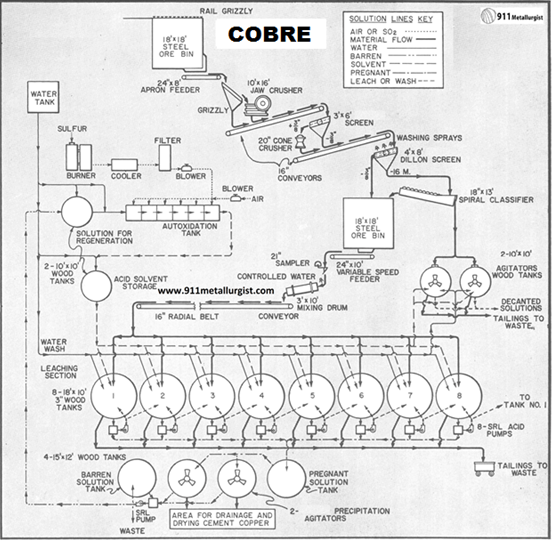

PREPARACIÓN DEL MINERAL

El proceso descrito se limita en general a la lixiviación por percolación como el método para dar el contacto correcto del disolvente con el mineral de cobre. Uno de los factores importantes en la lixiviación es la reducción del tamaño necesario para la recuperación de cobre dentro de plazos razonables.

Es evidente que cuanto mayor sea el tamaño de las partículas que pueden ser fácilmente lixiviados, menor es el costo de chancado, y cuanto más pequeña es la partícula, menor es el tiempo necesario para la extracción. Por lo tanto un tamaño debe ser seleccionado para dar un mínimo de material fino, y el producto del chancado debe tener la mayor uniformidad posible que permita la lixiviación económica dentro de los límites de tiempo. En la mayoría de los casos, un tamaño menor a 3/8″ ha sido satisfactorio.

Si el mineral chancado contiene exceso de finos puede ser ventajoso agregar una fracción gruesa de mineral o material de desecho para evitar la necesidad de eliminar los finos.

ALMACENAMIENTO Y ALIMENTACIÓN DEL MINERAL

Se utilizan tolvas de acero ya que puede fijarse en la mayoría de las áreas y son instalados a un costo inferior al de otras formas.

El mineral a menos 3/8″ se descarga por un mecanismo de velocidad variable, de modo que el mineral se dirige a un tambor de aglomeración cilíndrico con adición de agua antes de ser enviado a los tanques de lixiviación. Una faja transportadora está instalada y puede cargar cualquiera de los tanques los cuales están dispuestas en forma radial para la facilitar la carga mediante el uso de una faja transportadora.

Los finos producidos por el chancado y la fracción fina contenida en el mineral interfieren con lixiviación y extracción debido a la canalización de solución a través de las partículas segregadas. La canalización puede reducirse mediante métodos para asegurar una mezcla uniforme de la carga en los tanques de lixiviación. Con frecuencia los finos en exceso deben ser retirados y tratado separadamente por agitación. No obstante, esto es una complicación añadida en una planta ya que se incrementan los costos operativos.

En aquellos casos en que los finos deben ser removidos, debido a la canalización o porosidad deficiente, la totalidad o una parte pueden separarse mediante cribado seco o húmedo, seguido por clasificación para extraer la fracción muy fina para su tratamiento mediante agitación.

En algunos casos la aglomeración de finos ha sido eficaz para eliminar la necesidad de un tratamiento separado de ellos. La aglomeración se logra mediante la adición de agua o solución acida al mineral chancado para traer el contenido de humedad hasta aproximadamente el 10% y mezclarlos en un tambor, en este caso las partículas redondeadas están formados por los finos que se adhieren a las partículas más gruesas para dar una masa uniforme con mayor permeabilidad.

LIXIVIACIÓN DE COBRE

La aplicación de la lixiviación hidrometalúrgica de óxidos, sulfuros y minerales mixtos depende principalmente de la obtención de disolvente acido de bajo costo de modo que los costos estén dentro de los límites posibles. El Ácido sulfúrico diluido y el sulfato férrico son excelentes disolventes para minerales de óxido, así como de las formas de sulfuro como chalcocita y covelita pero no de Calcopirita.

La percolación puede ser hacia arriba con soluciones ingresando en la parte inferior y rebosando en la parte de arriba, o también la percolación puede ser hacia abajo donde las soluciones se añaden en la parte superior y se descargan por la parte inferior.

CARGUÍO DE LOS TANQUES

En los tanques de carga debe distribuirse uniformemente para evitar la segregación tanto como sea posible para reducir la canalización de solución. Si el mineral ha sido aglomerado la descarga es menos problemática ya que la segregación es muy reducida. El drenaje de los tanques es a menudo mejorado colocando primero una capa de mineral grueso varias pulgadas de espesor a lo largo de la parte inferior antes de la carga.

Además, cuando se utiliza la filtración descendente, una capa similar de mineral grueso se coloca en la parte superior para ayudar al flujo de soluciones uniformemente sobre toda la superficie del tanque y ayudar a evitar problemas en las tuberías de distribución.

Varios métodos de percolación pueden ser empleadas. Uno es donde las soluciones cubren completamente toda la carga durante un cierto período, seguida por el drenaje y sucesivos tratamientos con soluciones de baja concentración de ácido, cada uno siendo seguido por un periodo de drenaje. Durante cada ciclo, la solución puede ser distribuida por bombeo para dar un flujo constante a través de la carga.

Otro método es la lixiviación abierta donde la solución se agrega por pulverización o otros medios de distribución a una tasa inferior a la tasa de percolación de modo que la carga no se inunda. Por una distribución correcta de la solución, esta cubre las partículas de mineral con una película de la solución, dejando espacios de aire entre lo que ayuda en la disolución de cualquier cobre nativo o de cuprita. Las pruebas han indicado hasta un 50% de aumento en la recuperación de cobre a partir de cuprita debido al exceso de oxígeno disponible por este método.

La lixiviación en contracorriente tiene cargas individuales en cada tanque siendo tratadas sucesivamente con mayor concentración de la solución. La solución de mayor fuerza se aplica a la carga en su ciclo final de lixiviación antes de ser vaciada y avanzada para el próximo tanque. El proceso avanza con una continua disminución de la fuerza del ácido y el aumento en la concentración de cobre hasta que finalmente se retiró como solución rica desde su primer ciclo de lixiviación. Un lavado con ácido débil se agrega a menudo a esta carga desde que la solución rica se ha drenado para eliminar la mayor cantidad de la solución de cobre que aún permanece. Esta solución resultante del lavado se une a la solución rica y queda preparada para la precipitación.

Después del último ciclo de lixiviación de una carga, se efectúa uno o más ciclos de lavado con agua para eliminar cualquier resto de cobre en solución. En algunos casos, esto representa tanto como el 30% del total de cobre disuelto y lavado eficaz es de gran importancia. Parte de esa solución de lavado puede ser añadido a la solución rica.

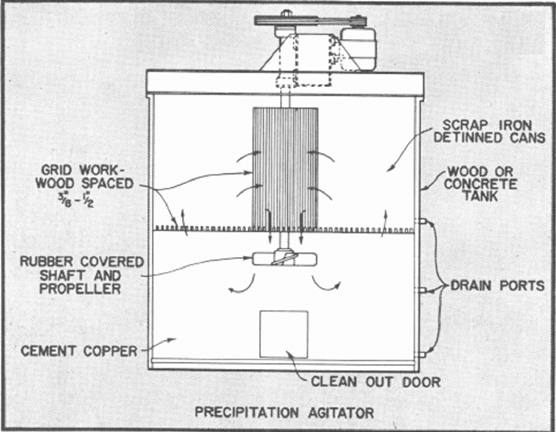

PRECIPITACIÓN Y CEMENTACIÓN DE COBRE

El método para la recuperación de cobre a partir de soluciones de lixiviación por precipitación con hierro ha sido conocido por muchos años, y se ha reportado en el uso por las minas de Rio Tinto en España desde 1752. La chatarra de hierro, latas y hierro esponja han sido utilizadas en función de los costos y la disponibilidad. Los costos que implica el uso de chatarra y latas son generalmente más altas que con la utilización de hierro esponja.

La reacción básica para la precipitación es simple, sin embargo en la práctica otras reacciones pueden ocurrir y afectan al proceso la cantidad de hierro consumido y la calidad de cemento de cobre producido. Las cantidades de ácido libre y hierro férrico en solución afecta a la cantidad de hierro utilizados y si la solución es casi neutral poca o ninguna voluntad de cobre precipitado.

En la parte inferior existen puertas laterales para permitir que el cemento de cobre pueda ser retirado manualmente. El cemento de cobre normalmente es secado y embolsado para su venta.

Teóricamente, una libra de hierro precipitara 1.137 kilos de cobre, mientras que en la práctica real de dos a tres veces esa cantidad es necesaria, especialmente si el hierro usado está muy oxidado.

El Hierro esponja es generalmente más eficaz y a menudo el consumo es igual al peso de cobre precipitado. Impurezas en el hierro esponja reducen la calidad del cemento de cobre producido. El cemento de cobre normalmente tiene entre un 50 y un 90% de cobre.

Recuperación de más del 97% del cobre en solución no es inusual. Las soluciones contienen cobre en el rango de 1.0 a 15.0 gpl.

La solución rica se transfiere por lotes a uno de los dos agitadores de la precipitación en forma de chatarra de acero en tamaño pequeño ha sido añadido sobre una parrilla.

Después de llenar un agitador con la solución rica se pone esté en funcionamiento para mantener la solución en movimiento a través de la chatarra de acero y promover la precipitación del cobre tan rápidamente como sea posible. Generalmente de 2 a 3 horas de agitación es suficiente para completar la reacción dependiendo de la fuerza del ácido y de otros factores.

La solución pobre se mantiene en el agitador hasta el cemento de cobre se asienta, luego se transfiere esta solución al tanque de solución pobre. El cemento de cobre puede ser retirado al final de cada ciclo o después de varios ciclos de funcionamiento.

SUMINISTRO DE ACIDO

La fuente de ácido sulfúrico para lixiviar generalmente es una consideración importante para las plantas pequeñas. Si la planta está situada en una zona donde el ácido puede adquirirse a bajo costo, los costos operativos pueden reducirse. Para la mayoría de las plantas, el ácido debe ser producido.

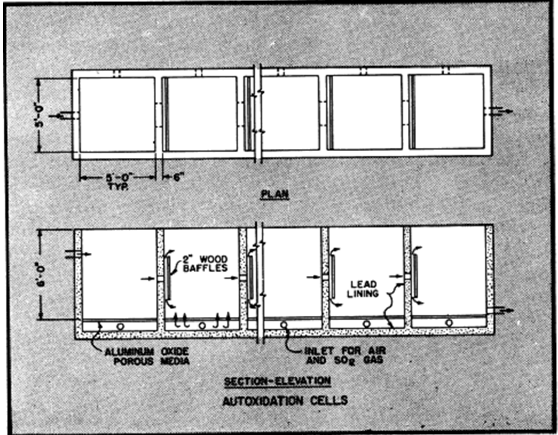

PRODUCCION DE ACIDO SULFURICO

Desde la concentración de ácido por encima del 7% normalmente no es obligatorio, un proceso de «Auto Oxidación» puede considerarse para la producción de ácido. El método auto oxidación ha sido utilizado con éxito por algunos años en pequeñas plantas en Europa, América del Sur y en los Estados Unidos. En este proceso de sulfato ferroso, se utiliza como catalizador en una tasa de alrededor del 5% del ácido producido y se produce una solución de ácido sulfúrico-sulfato férrico, la cual se produce por la auto oxidación del sulfato ferroso y dióxido de azufre en la presencia de un exceso de aire.

El sulfato ferroso contenido en la solución pobre después de la precipitación del cobre, se diluye con agua hasta el nivel deseado y luego es alimentado a la celda de auto oxidación junto con dióxido de azufre y exceso de aire para producir la solución de ácido sulfúrico-sulfato ferroso.

El dióxido de azufre requerido es producido por la combustión de azufre elemental. El horno de azufre, con una capacidad para quemar alrededor de 2.000 libras por día, consta de un cilindro de acero revestido de ladrillo refractario, y contiene un crisol para tostar el azufre. El azufre es alimentado a través de la parte superior del horno y el producto de la fundición fluye hacia abajo hacia unas bandejas. La velocidad de combustión es controlada por la regulación de la tasa de admisión de aire con el gas producido que contiene de 6 a 8% de dióxido de azufre. Una cámara de combustión, enfriador y filtro se encuentran en el horno, y además hay un soplador para su envío a las celdas de auto oxidación junto con aire suministrado por otro soplador.

La reacción primero oxida el sulfato ferroso, sulfato férrico y, a continuación, produce ácido sulfúrico. Bajo un control adecuado el 90% del hierro ferroso se trasforma antes que la reacción genere el ácido sulfúrico. La fuerza del ácido puede ser superior a la que normalmente se requiere para la lixiviación

El principal requisito para la reacción es mantener la solución en contacto con los gases de forma que tanto el SO2 y el oxígeno se absorban. El SO2 gas es más soluble en agua que es oxígeno y es necesario admitir el gas en la solución en forma de finas burbujas para obtener resultados eficaces. Capacidad por metro cuadrado de área de las celdas utilizando de 6 a 8% de SO2 de gas es de 35 a 38 kilos de ácido sulfúrico al 100% o su equivalente en sulfato férrico por 24 horas; no obstante, debido a la capacidad promedio de las variables, puede ser de alrededor de 50% de esta cantidad. La eficacia del SO2 alimentado a celdas normalmente es del orden del 97%. Para un mejor funcionamiento de la solución alimentada a las celdas, debe haber entre 0,5 a 0,7% de hierro total, sin embargo si el sulfato férrico está por encima de ese valor, mayores cantidades de hierro puede ser retornadas a las celdas para la reacción.

Las celdas pueden ser de concreto con revestimiento de plomo, equipado con óxido de aluminio poroso para la difusión de SO2 y aire en la solución. Los tubos de óxido de aluminio poroso se utilizan también para el suministro de gas y aire en celdas similares. Las presiones para la admisión de los gases normalmente son entre 3 a 4 PSI.

Las celdas de auto oxidación mostradas tienen una superficie de 150 metros cuadrados y puede producir 6,000 libras de ácido sulfúrico al 100% o su equivalente en sulfato férrico por día. El caudal se controla a través de las celdas para producir un ácido con una concentración de 3 a 7% de ácido sulfúrico. Aproximadamente el cinco por ciento de la solución pobre se devuelve a las celdas para la regeneración y para proporcionar el sulfato ferroso es necesario como catalizador. Cantidades adicionales pueden ser devueltas para la regeneración de sulfato férrico, el cual es requerido para la disolución de sulfuro de cobre. El remanente de la solución pobre se descarta. El Boletín n° 321 de la U. S. Bureau of Mines proporciona datos para los cálculos en cuanto a rendimiento de celdas de auto oxidación.

MATERIALES DE CONSTRUCCIÓN

Los materiales de construcción son limitados debido a la naturaleza corrosiva de la solución que contiene ácido sulfúrico libre, metales ferrosos, sulfato férrico, sulfato de cobre, y otras posibles sales y ácidos. Estos en combinación son más corrosivo que cualquier uno individualmente. Los materiales están generalmente limitados a plomo, Duriron, Hastelloy B, C y D, caucho, cemento bituminoso, asfalto, porcelana, productos de arcilla vitrificada, vidrio y PVC. El concreto se prepara con aditivos para mejorar la densidad y es utilizado para los tanques que están revestidas interiormente con cemento bituminoso, asfalto o plástico laminado y fibra de vidrio.

MANEJO DE MATERIALES

El manejo de los materiales es un importante factor económico y los métodos utilizados pueden depender en gran medida de la naturaleza y las condiciones de la planta, tarifas de mano de obra y los costos de capital.

Los tanques de lixiviación pueden ser colocados radialmente para utilizar una faja transportadora, y de este modo puedan llenar los tanques. La distribución uniforme del material puede hacerse a mano o mecánicamente.

Los métodos utilizados para la descarga de los tanques varían desde palear todo el material a lo largo del tanque o colocarlo en fajas transportadoras para su descarga o mediante el uso de rascadores y equipo mecánico colocados cerca de las puertas laterales. Si se dispone de agua suficiente, el material lixiviado puede descargarse por chorros de agua a través de la parte inferior de las puertas en canaletas para su eliminación. Esto requiere una adecuada área con gradiente adecuado para el flujo de material grueso a la zona de deposición final.