Este capítulo, se dedica al estudio de un cierto número de métodos de concentración, de importancia relativamente reducida desde el punto de vista de las cantidades tratadas, pero sumamente útiles en condiciones impuestas por la forma de encontrarse los minerales.

La separación en la interfase líquido-líquido se efectúa en un cierto número de procesos que, aparentemente, no están relacionátios de los cuales el de flotación por espuma ya se ha descrito en los capítulos 16 y 17. Los otros procesos de concentración empleados son la amalgamación, la flotación en aceite, la granulación en aceite, la mesa de grasa concentradora para dimantes y el proceso magnético Murex.

La amalgamación es un procedimiento de concentración en el que los metales nativos se separan de los minerales no metálicos de la ganga, mediante mojado selectivo de las superficies metálicas por el mercurio en presencia de agua mientras que es el agua el agente hu-

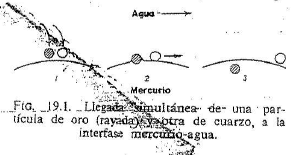

mecíante selectivo de los minerales no metálicos. Esta separación se representa en los dibujos de la figura 1. El mercurio suele fijarse normalmente de algún modo, bien como una película relativamente espesa depositada sobre una placa de cobre, bien formando un pequeño remanso en una acanaladura de un canal. La mezcla de las partículas metálicas y no metálicas se hace deslizar sobre el mercurio arrastrando con una corriente de agua. Cuando ls partículas no metálicas inciden sobre la superficie de mercurio, éste no las moja, y debido al peso específico muy superior del mercurio, dichas partículas quedan flotando y son arrastradas por la corriente. Cuando una partícula metálica, choca contra la superficie de mercurio, y partiendo del supuesto de que ambas están limpias, el mercurio se extiende por la superficie de la partícula de modo análogo a como el agua se eleva en un capilar (capítulo 16) o el aceite se extiende sobre el azufre (capítulo 14). Ahora bien, según sea la densidad, de la partícula metálica, pueden ocurrir dos cosas. El oro (de un peso específico superior a 17 en la forma de aleación nativa) se hunde, como se indica en ,la figura 1,3 de modo análogo a como lo hace una aguja limpia que se coloca, en una interfase aire- agua (Apéndice, Exp. 12); la plata (de un peso específico del orden de 11) flota (figura 1,2), pero se mantiene inmóvil por efecto de la elevada tensión interfacial (375 dinas/cm) del agua-mercurio.

El fenómeno de mojado es completamente análogo al que se registra entre el aceite y el azufre. Los metales son algo solubles en mercurio; por ejemplo, se ha comprobado la presencia de 0,14 por ciento de orq en el mercurio, separado por filtración de una amalgama de oro; pero son insolubles en aggua, excepto a medida que se ionicen y entren como iones en una celda electrolítica. Por tanto, de acuerdo con el mismo argumento, se ha aducido para el mojado preferencial del azufre por el aceite (capítulo 14), las fuerzas de disolución arrastran al mercurio a recubrir el metal sólido, el cual tiende a extenderse entre el metal y el agua.

Los aparatos empleados en la amalgamación están constituidos por diversos tipos de dispositivos para; a) mantener una o varias masas de mercurio fijas en su sitio frente a la fuerza de arrastre de una corriente de pulpa, garantizando, al mismo tiempo, que las partículas metálics incidan sobre la interfase mercurio-agua; ó b) para dispersar el mercurio, en gotitas finas a través de la pulpa de tal modo que se provoque una serie de colisiones al azar entre dichas gotas y las partículas metálicas, y a continuación recoger por separación gravitatoria la amalgama así formada. Fundamentalmente ambos aparatos combinan las operaciones gravitatoria y de mojado selectivo, pero en orden inverso.

Las placas de amalgamación son planchas metálicas, casi siempre de cobre, o a veces plateadas, inicialmente recubiertas en una de sus caras con 100 a 270 g/m2 de una amalgama constituida por una parte de plata y dos de mercurio. La amalgama se aplica con una brocha a la superficie limpia de la placa y su consistencia (que es más rígida gracias a la plata) es tal, que aunque se deforma fácilmente haciendo presión con un dedo, dicha presión no provoca la extrusión del mercurio. Durante el funcionamiento esta consistencia se mantiene espolvoreando mercurio sobre la placa para reducir la rigidez ocasionada por el metal captado de la mena.

Las placas se colocan en la corriente de pulpa en tal forma y lugar que llegue la corriente a incidir en ellas con la turbulencia que sea compatible con la ausencia de rayado.

Las placas durmientes son artesas anchas y poco profundas, cuyo fondo está constituido por las planchas amalgamadas. Según el volumen de la corriente, el tamaño de las partículas y la densidad de la pulpa, la pendiente de estos aparatos es de 1 : 12 á 1 : 42. Indicio de que se ha logrado la combinación correcta es el rizamiento de la superficie, de la, pulpa y la total ausencia de bancos de arenas. A lo largo del recorrido, se espacian pequeñas (1,25 á 10 cm) caídas de nivel cuya eficacia se pone de manifiesto por el aumento en la recogida de metal debajo de ellas. El área de las planchas oscila entre 0,1 y 0,55 m2 por tonelada/día, siendo tanto menor cuanto mayor sea el tamaño de las; partículas del metal que se desea capte. Las placas pueden colocarse en el fondo de la artesa de un bocarte (placas de batido) o formando un ángulo muy pronunciado enfrente de las cribas del mismo (planchas de salpicadura). Estos puntos reúnen condiciones muy favorables para recoger el oro, pero las placas de batido experimentan una escoriación tan acentuada, que su utilidad es dudosa. Puede captarse algún metal colocando planchas en los canales que se montan a continuación de las placas durmientes.

La amalgama se separa ,de las placas rascándola con una espátula o instrumento análogo.

Los amalgámadores de cajón abarcan una gran variedad de dispositivos en los que el mercurio o las amalgamas relativamente diluidas y fluidas se mantienen en remansos que se encuentran a un nivel inferior al de la superficie por la que discurre la corriente. Las acanaladinas de un canal cumplen esta misión cuando el mercurio se alimenta en cabeza. Los cepos son cajas de captación que se encuentran en el fondo de los canales, generalmente provistos de deflectores que se proyectan dentro de aquéllos para producir masas de arena hídroscilantes. El mercurio que se vierte al canal se recoge en el fondo del cepo que preserva al metal captado de la escoriación. Los molinos amalgamados res son un pequeño grupo de molinos de tambor de rodillos (capítulo 22), que funcionan de modo discontinuo, en los que los concentrados obtenidos por gravedad que contienen metales preciosos se muelen en presencia del mercurio. Con la doble finalidad de depurar el metal y de que el mercurio no forme compuestas insolubles con un ión derivado de los concentrados o que se recubran con una película de grasa, se emplean varios reactivos: álcalis, cloruro amónico, agentes oxidantes y, a veces, cianuro alcalino.

El metal captado se recupera de la amalgama filtrando, en primer lugar, el mercurio libre en un filtro constituido por gamuza o lona tensada y, a continuación, destilando el residuo en una retorta para evaporar el mercurio que está adherido al metal sólido.

El rendimiento del oro en la amalgamación alcanza cifras superior res al 95 por ciento cuando dicho metal forma partículas relativamente gruesas y las superficies no están empañadas o recubiertas por películas adherentes de sustancias extrañas. El rendimiento de la plata viene a ser un 25 por ciento menor. Las pérdidas de mercurio empleado son menores del uno por ciento cuando las placas durmientes u otras no están sometidas a escoriación intensa, hasta el 25 por ciento en cajas pequeñas de esclusas; sobrecargadas efficientemente atendidas. Los gastos de la operación son bajos, y el metal recuperado tal como se obtiene se puede, vender como si fuera lingote, y se afina muy económicamente, por regía general.

La flotación con aceite constituye el precedente de la flotación por espumas. En aquel proceso la levítación se lograba con gotas de aceite, exigía, una pulpa desprovista casi por completo de lamas; y del mismo tamaño, límite que para la flotación por espumas y una operacion muy cuidadosa para evitar por una parte una extrema subdivisión del aceite, y por otra, una sobrecarga de la interfase aceite-agua. Se venía a precisar una tonelada de aceite por tonelada de sólido en, una pulpa acuosa con un contenido en sólidos del 20 al 30 por ciento y, como es lógico, la recuperacion del aceite; para volver a emplearlo. El aceite era un residuo, moderadamente viscoso de petróleo de un intervalo de destilación bastante amplio y, a menos que ya contuviese un selector selectivo adecuado para el, mineral deseado, había que proceder a la adición de éste. Los índices de rendimiento y las leyes del concentrado de éste proceso eran bajos.

La granulación en aceite fue el precedente inmediato de la flotación por espumas, y exigía, la adición de 10 á 25 kg de aceite colector tensoactivo o de una mezcla de aceites (por ejemplo, ácido oleico o una mezcla de éste con petróleo) en una etapa de agitación análoga a la practicada en la flotación con agitación mecánica. Este paso iba seguido por un período de agitación lenta en un agitador circular sin deflectores. Al cabo de unos minutos de tal tratamiento, el mineral colectable formaba esferoides del tamaño de perdigones, mientras que el otro mineral no era afectado. A continuación, la separación podía efectuarse por medios gravimétricos. La reducción progresiva del aceite, hasta unos 3 kg por tonelada de mena, vino a parar en el descubrimiento del proceso de espumas con agitación mecánica.

Cuando este proceso es seguido por el examen de muestras sucesivas de pulpa en un microscopio de pocos aumentos, la secuencia de las etapas parece ser la siguiente 1) . recubrimiento del mineral con aceite 2) precipitación selectiva del gas con desplazamiento casi inmediato del mineral a la interfase aceite-agua, haciendo que el aceite se extienda alrededor de la burbuja (véase apéndice, experimento 12) y entre el aire y el sólido; 3) aumento progresivo del aceite y del mineral, que se van adhiriendo a la interfase aceite agua; 4) desprendimiento de la burbuja al romperse a través de la porción más delgada, dejando una masa de aceite semiesférica en forma de copa, cuya parte externa queda recubierta de sólidos y con un espesor muy pequeño, como el del papel, alrededor del borde de la superficie por la que escapó la burbuja; 5) apelotonamiento de esta masa formando esferoides del tamaño de un perdigón en el que el aceite se espesa con el sólido contenido.

El procedimiento Trent de tratamiento de finos de carbón se basaba esencialmente en la misma operación. Dicho proceso tenía la ventaja sobre la flotacion por espumas de que las esferoides obtenidas se: deshidrataban con mayor facilidad que la espumá y por lo menos teóricamente, que se agregaba el residuo barato de petróleo, el cual tenía, cierto valor como combustible, aunque, en la práctica; el fallo estaba en que; la masa de aglomerados se consolidara durante el, transporte y no podia manejarse en los aparatos: quemadores de los que se disponía.

La mesa de grasa, para los diamantes es típico entre ; un-cierto número de aparatos patentados en los que la súperficie: por-la que fluye la pulpa líquida está revestida con grasa, consistente o aceite consistente adhesivo. Como la grasa no es más que un aceite consistente, la superficie selectiva es una inferíase aceite-agua, en la que el aceite; se mantiene en un estado lo bastante líquido para extenderse sobre el mineral, pero demasiado consistente para ser arrastrada por la corriente: de agua que fluye sobre él. Por tanto, como el diamante es carbono mojable por el aceite sin reacción química alguna, se recubre desgrasa y- queda retenido por ésta, mientras que las arenas que lo acompanán, que precisarían de un colector químico para poder ser mojadas por el aceite, no se agarran a la grasa, y se van con el agua. Este tratamiento se suele emplear industrialmente para separar los diamantes de las arenas pesadas que forman el preconcentrado de diamantes.

El procedimiento Murex implica un embacuramiento selectivo de la superficie de ciertos minerales en una pulpa acuosa por una suspensión de magnetita en aceite de petróleo, a la que, si es necesario, se ha añadido del colector para el mineral que se desea separar. A continuación, el mineral embadurnado se separa por concentración por gravedad. Este proceso se emplea en un lavadero de, estaño, en Bolivia, para extraer la pirita y otros sulfures de un concentrado de casiterita obtenido por métodos de concentración por gravedad. Tiene la ventaja, sobre la flotación, de que puede tartar material más grueso.

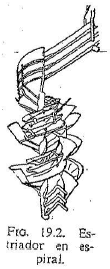

La separación, basándonos en la forma, es possible mediante tamizados sucesivos, empleando, primero, aberturas cuadradas o redondas, y, a continuación, cribando el rechazo en tamices ranurados (capítulo 3). Otro método se basa en una modificación del empleado para, clasificar-y separar los perdigones mal formadas. Este consiste en hacer deslizar la mezcla de perdigóles buenos y defectuosos en una corriente de la profundidad de una capa por un plano inclinado y preferiblemente de superficie no demasiado lisa, como, por ejemplo, de piedra sin pulimentar. Al alcanzar una velocidad relativamente alta, los redondos abandonan el plano inclinado con el ímpetu suficiente para saltar por encima de una ranura allí situada, mientras que los perdigones mal formados, que se mueven más despacio, caes dentro de ella. El estriador en espiral (figura 2), empleado para la antracita, efectúa la separación basándose; en el hecho de que la antracita, redondeada rueda por la pendiente , en espiral mucho más de prisa que la pizarra plana que se desliza, por cuyo motivo la fuerza centrífuga determina que aquélla se desvíe á la periferia de los canales en espiral a pesar, de su masa más pequeña mientras que los lentos trozos planos, que resbalan más, despacio, son incapaces de vencer, las resbaladeras en pendiente en la periferia y continúan hasta el fondo.

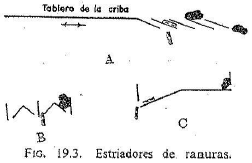

Los estriadores de criba ranurada para la antracita adoptan una gran variedad de formas. Los más sencillos, que suelen formar la prolongación de la criba de sacudidas, están constituidos por una serie de barras planas cuyos ejes más largos forman ángulo recto con la pendiente, espaciadas e inclinadas de tal modo que, por las aberturas, no pueden pasar los rechazos de antracita de las aberturas equidimensionales déla criba, mientras que pasan los estériles planos y los mixtos (véase figura. 3), En las variantes B y C de la figura 3, que corresponden tam

bién a estriadores montados en los extremos de cribas de sacudidas, la longitud de la ranura es paralela a la dirección de la sacudida, y las pendientes longitudinales de los fondos de barrotes son las mismas que las de la criba.

Cuando los componentes valiosos y no valiosos de una zafra difieren considerablemente en lo que respecta a su resistencia a la desintegración, suele ser posible efectuar separaciones muy eficaces recurriendo a una clasificación por tamaños después de la desintegración del material más blando. Así, la arcilla y la arena mezcladas con conchas de ostra procedentes de playas, se desintegran en trómeles regados con chorros de agua de mallas relativamente finas (3 á 6 mm), que atraviesan, quedando un rechazo muy rico en conchas como concentrado. La matriz, fina de arena-arcilla de los fosfatos en guijarros (nóduios) de Florida se separa de éstos por métodos análogos. Por el contrario, al tamizar con criba de luz más grande, el guijarro de fosfato desprendido de la matriz se separa, como paso, de los bolos de arcilla consistentes. El jaspe duro se separa de forma análoga de la hematita, más blanda, y el carbón friable bituminoso de la pizarra gruesa y de los nodulos zufrones (pirita). El amianto fibroso asociado a rocas no fibrosas co-rrientes forma masas mullidas en los, trituradores por impacto Véase capítulo 21, mientras que la roca se pulveriza para llevar a cabo la, ülterior separación en tamices o clássificadores neumáticos. La barita, el espodumeno y la fluorita decrepitan, mientras que sus minerales asociados no lo hacen lo que permite que una mezcla, clasificada, por tamaños y tamizada de nuevo, después de calentada, se separe por especies. Cuando la barita filoniana asociada con cuarzo se muele en húmedo en un molino rotatorio, con ligera carga de bolas (capítulo 23, aquélla se muele preferentemente y forma un medio denso en el que el cuarzo flota y sale del molino fragmentado al mínimo, y después se separa en una criba de drenaje (véase también capítulo 3).

Cuando uno o más de ciertos minerales de la zafra son susceptibles, de experimentar una modificación, única de su estado físico, podemos basamos en este hecho para efectuar la separación. Así, el azufre de una zafra se licúa y vaporiza a temperaturas muy inferiores t aquéllas que puedan afectar a la roca. Por consiguiente, calentando la zafra en una atmósfera en la que no tenga lugar la combustión (o sólo lo haga en un grado limitado para suministrar calor), el azufre líquido cuela por gravedad a la solera del horno (licuación), de donde puede vaciarse, o bien se vaporiza, y se obtiene en forma de cristales ál enfriarlo.

La sal sólida se extrae por lixiviación dé lós depósitos suberráneos- disolviéndola en agua, que se ínyectá a presión por perforaciones practicadas en el terreno y que sale por otras acompañada de la sai disuletapudiendo, entonces, recristalizarse o emplearse como salmuera. También puede obtenerse por cristalización fraccionada del agua de mar. El proceso de cianuración para el oro y la plata y la lixiviación del cobre a partir de minerales oxidados son operaciones análogas.

El calentamiento para eliminar, el agua es un método corriénte para, efectuar üña concentración parcial de las menas de hierro manganesíferas, arcillas, calizas, piedra pómez, etc., y en otros casos amientan la ley de los concentrados, como en el carbón limpio. El oxígeno se elimina parcialmente al calentar algunas menas de manganeso; y el anhídrido carbónico se elimina de modo análogo en los carbomtos para, obtener los óxidos respectivos como concentrados.