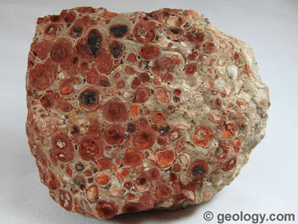

El aluminio es el metal más abundante en la corteza terrestre y es un componente de muchos minerales. No obstante, el material con mayor contenido de aluminio y más libre de impurezas es la bauxita, que, por lo tanto, es prácticamente la única fuente de este metal en los procesos actuales.

La bauxita es el nombre general dado a los óxidos de aluminio hidratado. Contiene cantidades variables de agua combinada y varias impurezas predominantes como el óxido férrico y sílice. Es esencial que el Al2O3 (alúmina) a obtenerse este sustancialmente libre de estas impurezas, ya que de lo contrario el óxido de hierro y silicio se reducirían y contaminarían el aluminio metálico producido por el Proceso Hall (Heroult).

La separación de la alúmina de las impurezas en el mineral de bauxita es generalmente realizada por el proceso Bayer. En este proceso la bauxita se lixivia con soda cáustica (NaOH) para producir el aluminato de sodio soluble (NaAlO2), dejando las impurezas en el residuo insoluble. La solución es un aluminato que se descompone produciendo Al(OH)3, el cual se calcina para producir Al2O3.

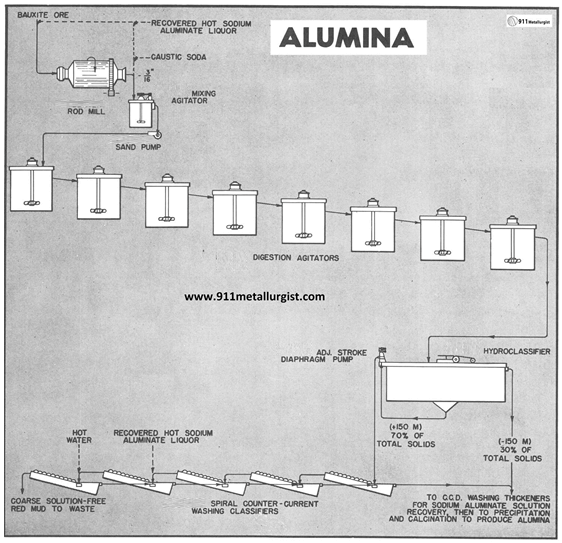

Diagrama de Flujo para Procesamiento de Bauxita

Extracción de Alúmina

En el proceso Bayer estándar para refinar la bauxita para producir alúmina, la disolución de la alúmina permite formar aluminato sódico y se realiza en autoclaves bajo altas presiones que varían de 70 a 200 libras por pulgada cuadrada. Sin embargo, algunos minerales de bauxita son fácilmente solubles en un ambiente cáustico, lo que les permite ser lixiviado, o «digerido», a presión atmosférica.

Este estudio aborda el tratamiento de mineral de bauxita de fácil tratamiento. Pruebas de laboratorio mostraron que una alta extracción de alúmina podría lograrse con una molienda gruesa, generando bajos costos de molienda y, de mayor importancia, un residuo grueso que podría ser lavado más eficientemente, manteniendo así la pérdida de material soluble a un nivel de trazas. El tamaño óptimo resultó ser menos de 3/16″ con un 51% mayor a una malla de 32 mesh.

Para esta Molienda gruesa la densidad de la pulpa deseable para la lixiviación es de 23% de los sólidos, una muestra con una gravedad específica de 3.0 a 3.5, tuvieron una tasa de sedimentación tan alta como 75 pies por minuto. Este problema fue resuelto al encontrar algún tipo de agitador o mezclador continuo lo que mantendría el material grueso en suspensión homogénea durante el funcionamiento de la digestión, de manera que todas las partículas de bauxita serían atacadas por el licor de aluminato de sodio cáustico. De esta manera sería posible aprovechar las ventajas importantes de la molienda gruesa.

Diagrama de Flujo de Extracción de Aluminio

El diagrama de flujo muestra dos etapas para un Proceso Bayer Modificado:

- Molienda y disolución de bauxita en la solución de aluminato de sodio

- La separación y lavado del residuo rojo grueso del tratamiento con aluminato sódico. Otros pasos importantes en el proceso son la precipitación de hidróxido de aluminio desde el licor de aluminato sódico y la calcinación del hidróxido de aluminio para producir alúmina (óxido de aluminio).

El mineral de bauxita de un tamaño de 1.5” es molido a menos de 3/16″ en un molino de barras que operan en circuito abierto. El mineral es molido en húmedo con licor de aluminato sódico en caliente a una temperatura de 110°C. El molino de barras está equipado con soportes laterales refrigerados por agua debido a la alta temperatura.

La descarga del molino de barras se envía a un agitador equipada con un impulsor tipo turbina. El agitador actúa como un tanque de mezcla para mezclar la descarga del molino con sosa cáustica y el aluminato de sodio. La pulpa se bombea desde este agitador con una bomba hacia el circuito de disolución para la lixiviación del contenido de alúmina del mineral.

El proceso de la digestión se realiza en una serie de agitadores para evitar cortocircuitos. A medida que continúa el proceso de digestión y la alúmina se disuelve, la gravedad específica de los sólidos es mayor en el punto de descarga que es cuando se introdujo en el circuito. La pulpa de bauxita y el aluminato de sodio se mantienen a una temperatura de 107°C por medio de serpentines que trabajan con vapor y que están instalados interior de los tanques de concreto. La tubería de interconexión entre los agitadores está arreglada de tal manera que cualquiera agitador puede estar en standby y algún tanque puede entrar en mantenimiento y la operación del circuito no se interrumpe.

Después de la digestión la pulpa pasa a un hidro-clasificador en donde efectúa la clasificación con respecto a la malla 150. La fracción menor a la malla 150 se envía a un circuito de lavado en contra contracorriente donde el aluminato sódico se separa del residuo fino de color rojo. La fracción mayor a la malla 150 es enviada a una serie de clasificadores en espiral donde el barro rojo grueso residuo es lavado El agua caliente se añade al último clasificador, y el aluminato de sodio caliente, recuperado de la etapa de precipitación de hidróxido de aluminio, se añade al último clasificador. Esta operación de lavado de sólidos gruesos recupera más del 98% de aluminato de sodio que estaba en el residuo grueso rojo descargándose del hidro-clasificador.

El rebose del primer clasificador espiral se une al rebose del hidro-clasificador y estos flujos se unen con el producto del lavado en contra corriente mencionado anteriormente. El licor de aluminato sódico que rebosa del primer espesador primario es clarificado por filtración y el filtrado se descompone en hidróxido de aluminio que se calcina para producir el producto de final de alúmina.

En el proceso Bayer convencional, debido al tamaño fino de la molienda, el lavado de todos los residuos de la digestión se realiza en circuito en contra corriente equipado con espesadores. Un gran número grande de espesadores son necesarios y la pérdida de aluminato de sodio, atrapado en el barro, es considerable. Sin embargo, la molienda gruesa mencionada anteriormente permite el uso de los clasificadores en espiral para efectuar el lavado y poder tratar aproximadamente el 70% de los residuos sólidos de los digestores, resultando en una gran reducción del requerimiento de espesadores, y de la pérdida de aluminato de sodio.

Una planta grande de alúmina modificados que emplea este proceso Bayer tiene dos circuitos paralelos de molienda y lixiviación similar al que se muestra en el diagrama de flujo. La alimentación para cada circuito equipado con molino de barras de 7 pies de diámetro por 12 pies de largo es de aproximadamente 95 toneladas por hora de bauxita. La fracción menor a 3/16” de la descarga del molino es enviada a una agitador de10.5 m. de diámetro por 8,5 m. de profundidad, el agitador está equipado con un sistema de agitación tipo turbina de 42″ y consume aproximadamente 11 H.P

La pulpa de cada uno de estos agitadores se bombea a una serie de nueve agitadores de 22 ft. de diámetro x 20 pies de alto, cada una de las cuales está equipada con una turbina de 96″ de diámetro y con un motor de 70 HP. Ocho agitadores en cada serie son operacionales, con el noveno queda en standby. Cada serie de ocho agitadores maneja 19.800 galones por minuto de pulpa y el tiempo de reacción es de tres horas.

Los resultados de esta planta son buenos, haciendo posible una extracción alta de alúmina con pérdidas mínimas.

Propiedades del Aluminio

- Numero atómico, 13

- Símbolo, Al

- Peso atómico, 26.98

- Densidad: 2.70

- Estado a temperatura ambiente, Solido

- Punto de fusion: 660.32 Grados Celsius

- Punto de ebullición: 2,519 Grados Celsius

- Numero de isotopos, 22

De la bauxita al Aluminio