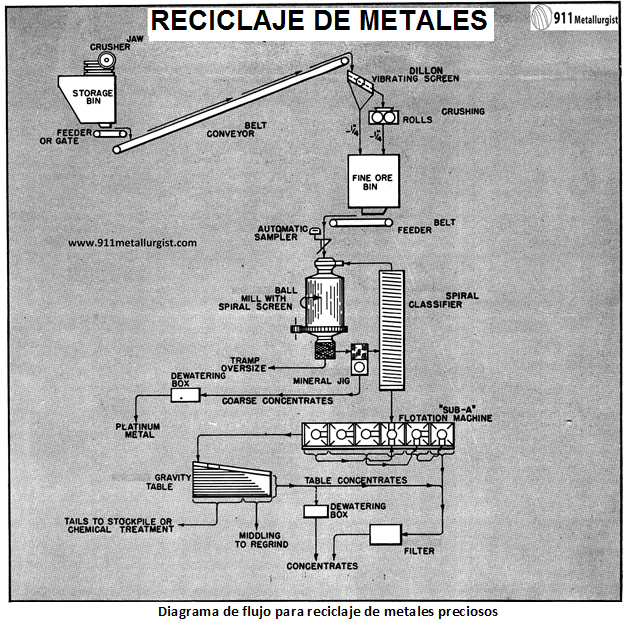

Durante la fabricación de fibra de vidrio las boquillas de platino destinadas para la extrusión de la fibra de vidrio tienden a vaporizarse en las altas temperaturas y el metal se deposita en el ladrillo refractario del horno. Los metales preciosos erosionados de otro equipo de también pueden estar presentes. La economía del proceso de recuperación requiere un diagrama de flujo que permita una recuperación alta de los metales preciosos del material refractario (sillimanita). Una recuperación alta de los metales preciosos puede a partir de este desperdicio o chatarra generar un material refractario que puede ser descartado o almacenado para retratamiento o ser usado nuevamente.

Proceso y Equipo para la Recuperación de Metales Preciosos

El tonelaje pequeño y suministro intermitente de ladrillo refractario de los forros del horno y otro material o chatarra contaminada de la planta requiere un sistema de recuperación pequeño y compacto. Las instalaciones pilotos están arregladas para la operación semi-continua que minimiza la necesidad de constante supervisión

Plantas pequeñas usando equipo piloto a menudo hacen trabajos para reciclar desperdicios industriales. Esta planta pequeña de flotación ha estado funcionando por más de 20 años, recuperándose sobre $500,000 por el año de diversos materiales.

La inspección del material refractario revela que una porción principal de los valores de metal podría ser recuperados cuando el material esta molido a –20 mallas, pero la molienda fina y la flotación serian requeridas para dar una recuperación alta del metal precioso. La liberación de un porcentaje grande del metal precioso a una molienda gruesa es una aplicación ideal de un Jig en el circuito de molienda.

Chancado

Los ladrillos refractarios y otro desperdicio, todos menores a 4″ de tamaño, es alimentado a una chancadora de quijadas para la reducción primaria de tamaño. La descarga de la trituradora es clasificada en una zaranda vibratoria para separar un producto menor a ¼».

La fracción que no pasa por la abertura es reducida de tamaño en otra chancadora. El total de material menor a ¼» es llevado a la tolva de almacenamiento de finos para la operación de la planta según se requiera.

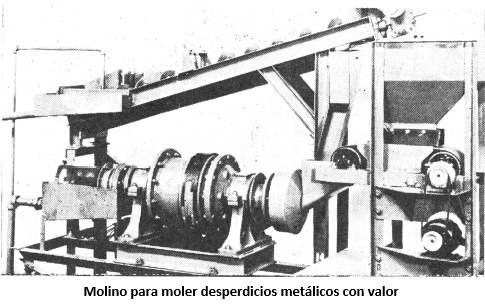

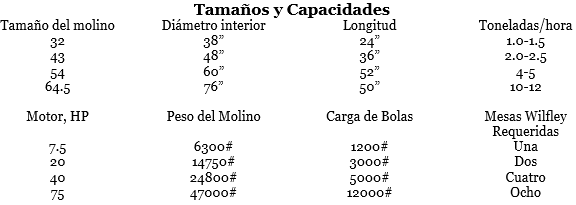

Molienda

El material a menos ¼» es alimentado a un Molino de Bolas por una faja transportadora. Un cortador puede usarse para tomar muestras confiables en este punto. El molino de bolas está equipado con trommel en la descarga del molino para separar el material muy grande. Esta fracción puede ser devuelta al circuito de molienda si se requiere. La descarga del molino de bolas sin clasificar fluye por gravedad hacia un Jig que produce un concentrado de muy alto de grado en la fracción gruesa en la fina. El Jig es una unidad muy importante para la recuperación de metal de platino del circuito de molienda tan pronto esta liberado. La recuperación de metal precioso varia en este punto dependiendo del tipo de material que se está tratando. El relave del Jig se envía a un clasificador en espiral que produce una separación a 100 mallas. Las arenas del clasificador son devueltas al molino de bolas para la más reducción de tamaño.

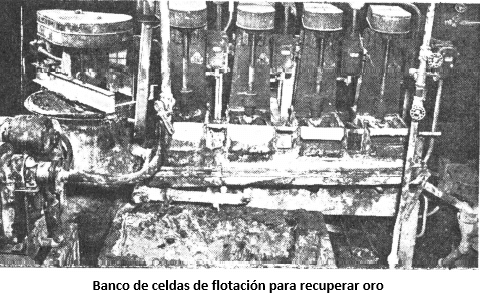

Flotación de Oro

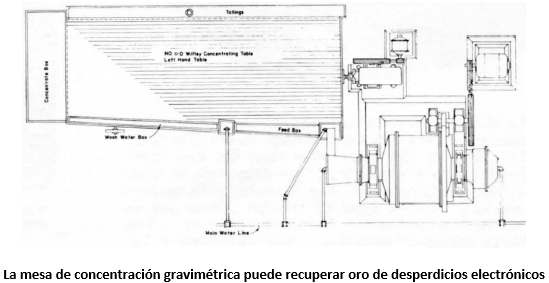

El rebose del clasificador es tratado en un circuito de flotación con celdas mecánicas. El concentrado primario es limpiado dos veces para producir un producto alto grado. Los relaves se tratan en una mesa gravimétrica para la recuperación de valores de platino que pudieron no haberse concentrado en el Jig o en la flotación. La Mesa mediana puede estar cortada de la mesa para remoler y el retratamiento si deseado. El producto intermedio de la mesa es muestreado para el control de proceso. El relave es guardado para un futuro uso, o en algunos casos, es sometido a tratamiento químico para la recuperación de valores.

El equipo de tamaño piloto puede ser arreglado para casi cualquier flowsheet. La operación continua o intermitente es posible según se requiera. Chancado, molienda, y las unidades de concentración gravimétrica o de flotación pueden hacerse como unidades portátiles.

Resultados Metalúrgicos

Desde que el grado de deposición en el material refractario es variable y las operaciones similares podrían diferir en sus procesos de fabricación, es difícil de predecir resultados metalúrgicos de todas tales unidades de recuperación. Sin embargo, se puede mencionar, por ejemplo, que aproximadamente 65 % del platino total y el rodio son recuperados en un concentrado grueso del Jig que analizó un contenido de metales preciosos del 94-96%. La parte de gravimetría con un Jig una mesa gravimétrica, recupera 91-92% de los metales preciosos totales en un producto que analizó 4280 onzas por tonelada. Los concentrados de gravimetría y flotación analizaron aproximadamente 1400 onzas por tonelada y contenían 99.3 % del metal precioso total alimentado.

Recuperación de Oro de Desechos Industriales

Los principios de reciclar productos industriales con procesos de recuperación de minerales no son limitados a una industria. En muchas plantas el reciclaje marca la diferencia entre ganancias y pérdidas. Hay ejemplos donde las celdas de flotación mecánicas se usan para recuperar naftaleno del agua de la torre de enfriamiento de carbón. El oro es recuperado por Jigs y flotación a partir de escorias y desechos de las plantas de refinación. El latón es recuperado de desechos de maquinado y el cinc es reciclado de escorias de horno de fundición. La arena de fundición es procesada para recuperarse latón, el níquel y otros metales perdieron en hacer una fundición. Hay muchos otros ejemplos. Las investigaciones del laboratorio a menudo pueden enseñar la forma para tener los mayores beneficios de explotación a través del reciclaje o de la mejora de los desperdicios industriales. Hay equipo en pequeña escala que está disponible para efectuar operaciones compactas y balanceadas.

Reciclaje de Oro de Chatarra Electrónica

Un molino de bolas en conjunción con la mesa gravimétrica encuentra aplicación en la práctica en el área de productos de fundición. Este equipo sirve para recuperar metales de cenizas, chatarra, escoria, forros del horno.

En el caso de una fundición de latón que esta combinación tiene a menudo permite recuperar el 99% del metal contenido en la escoria. El método de reciclaje de oro no es complicado ni costoso, sólo el espacio limitado es requerido y la operación no requiere personal especialmente adiestrado.

Generalmente, ningún chancado preliminar es considerado desde que el Molino de Bolas procesara material de hasta 3½» de tamaño. Este alimento puede ser paleado a mano en el alimentador del molino o en mayores plantas un alimentador automático puede ser usado. El agua se agrega con el alimento. La acción de las bolas dentro del molino libera los metales. Los gruesos y finos que no están molidos demasiado, pero están limpios, se descargan a través del trommel del molino. El trommel quita los gruesos y los finos pasan a la mesa gravimétrica Wilfley.

Desde que el material está molido a tamaño fino con lamas, estos rápidamente pasan fuera de la mesa como relaves. Los más pesados se separan fuera sobre la mesa y se dirigen a la zona de concentrado para ser separados. Tales concentrados son aproximadamente 98 % puro adecuado para efectuar una fundición directa en un crisol. La operación es continua.

Extracción de Oro y Metales Valiosos de Desperdicios Metálicos

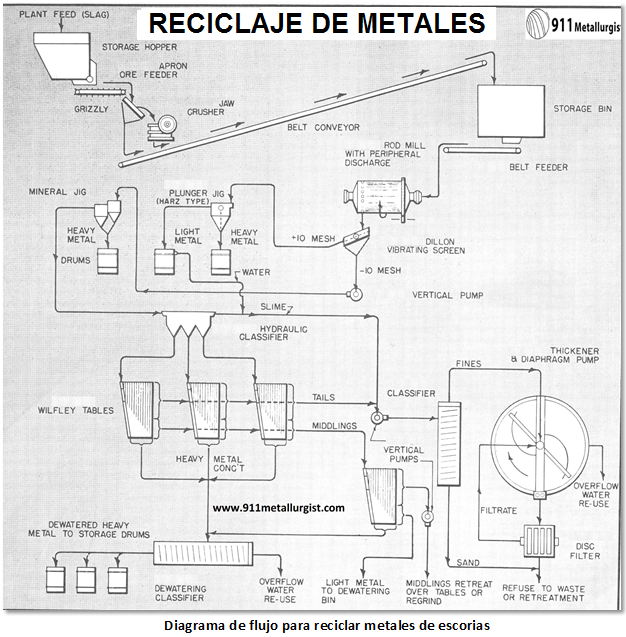

Inicialmente se ha descrito un diagrama de flujo típico para el reciclaje de desperdicios. Esto cubrió los desechos de metal normales encontrados en industria. Muchos que tales plantas operan y recirculan metales valiosos para la industria.

En estos últimos años la producción de metales valiosos por las aleaciones fundidas y los hornos eléctricos de arco han realzado la necesidad de métodos especiales de reciclaje de metales. En la mayor parte de estos procesos la relación de metal valioso es apreciable. Consecuentemente hay que procesar estos productos de la chatarra por la manera física que generalmente involucra chancado, molienda, y la concentración gravimétrica.

El diagrama de flujo fue desarrollado para la recuperación de metal del uranio de magnesio metálico y desechos de fluoruro de magnesio. Por este proceso se pudo liberar metal valioso que estaba amarrado en la escoria y no era recuperable en el proceso inicial de producción. Su recuperación de esta manera estaba en un costo muy inferior que los métodos químicos de extracción. El mismo esquema se aplica para otros metales y las aleaciones unidas en escorias y otros desechos industriales.

Reciclaje de Metales de Escorias

Chancado

En el diagrama de flujo mostrado la escoria es chancada en una chancadora de quijadas hasta aproximadamente menos 2 pulgadas. Una chancadora de superficie rugosa es requerida para este servicio. En algunos casos podría usarse un molino de martillos para la reducción inicial de tamaño.

El chancado puede hacerse en posiciones separadas y el producto chancado se envía a la planta gravimétrica en envases o tambores sellados. En este caso la sección de chancado es eliminada de la planta y se consideran sistemas para elevar y vaciar los tambores en una tolva de almacenamiento.

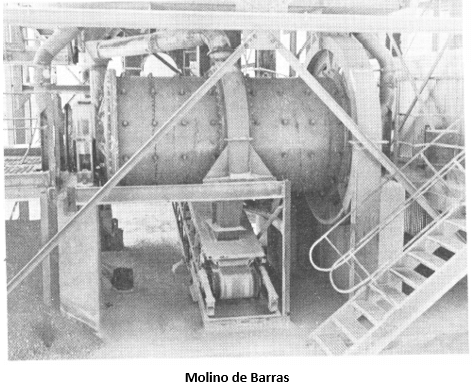

Molienda y Clasificación

El material chancado es enviado a un Molino de Barras de descarga periférica para la reducción de tamaño. En caso que no se use una faja transportadora, un alimentador de tornillo o un alimentador vibratorio debería servir para alimentar la caga al molino.

La molienda se hace generalmente en húmedo con barras de 3″. La descarga periférica permite descargar el material fuera del molino y elimina un aumento de carga debido a su densidad específica alta. Los pedazos de metal de hasta varias pulgadas de tamaño fácilmente pueden pasar a través de las aberturas periféricas grandes. Esto elimina la necesidad de periódicamente detener el molino y manualmente remover el metal pesado dentro de los medios de molienda.

La descarga del Molino de Barras pasa por gravedad sobre una zaranda vibratoria localizada debajo del molino. Si se tienen muchas partículas gruesas, una zaranda de dos pisos debe usarse para remover el material de sobre tamaño. La zaranda recibe adición de agua en spray y la descarga en una tola cerrada. En el diagrama de flujo la malla 10 fue suficiente para separar las partículas metálicas de escoria, y esto se logra por una sola pasada en el molino de barras.

El material de sobre tamaño no es retornado al Molino para remolienda. En caso sea necesario, la fracción de los medios de la mesa gravimétrica puede retornarse al molino por medio de una bomba.

Recuperación con Jigs

Los productos mayores a 10 mallas en el caso considerado son metal limpio, con metales ligeros (el magnesio) y pesados (la densidad específica de 19). Este material se separa en un Jig, debido a la presencia del magnesio como laminas después de la molienda en molino de barras. La fracción menos 10 mallas pasa a otro Jug por una bomba Centrífuga Vertical. Una porción sustancial de los metales pesados queda atrapada en el Jig y periódicamente se descargan en tambores de almacenamiento.

Clasificación y Concentración en Mesa Gravimétrica

El relave del jig se envía a un Clasificador Hidráulico para clasificar el material para la mesa gravimétrica. Estas mesas recuperan los metales que se limpian en fracciones pesadas y ligeras. Al concentrado pesado se le elimina parte del agua y es transferido para tambores para el almacenamiento y despacho.

En algunos casos la escoria granular es más pesada que el metal ligero, es necesario cortar la fracción de metal ligero de la mesa en un punto entre la arena y las lamas. Esto no ofrece un problema una vez que las condiciones están establecidas y una alimentación uniforme es mantenida.

Espesamiento, Filtrado y Recirculación de Agua

Los relaves de la mesa y toda el agua del rebose de la etapa de separación solido/líquido más el agua de limpieza del piso es colectada y bombeada para un clasificador. Este clasificador quita la arena gruesa y cualquier material muy grande en un producto de 75-80% de sólidos. El rebose del clasificador conteniendo la masa del agua y la arena fina y la lama es espesado en un Espesador. Una Bomba descarga el material espesado y lo envía a un Filtro de Discos. El producto del filtro se combina con las arenas del clasificador y es enviado a un depósito de desmonte o almacenado para un futuro tratamiento.

Cuando los sólidos gruesos son procesados, se recomienda un clasificador o una unidad de separación de agua antes del espesador. Los sólidos gruesos y en particular los lavados del piso que a menudo contiene partículas pesadas puede causar problemas en las líneas de tuberías y en el filtro.

Pruebas de Laboratorio

Mientras que el diagrama de flujo mostrado muestra una aplicación especial, el proceso básico de tratamiento tendrá en la mayoría de los casos modificaciones menores. Las plantas han sido instaladas donde un chancado a menos 1” fue necesario para liberar los valores metálicos. Las pruebas del laboratorio se aconsejan generalmente antes de seleccionar un diagrama de flujo y establecer el tipo y el tamaño de equipo.