La planta de cianuración está centralmente ubicado con relación a la mina, con abastecimiento de agua y una carretera mejorada. Esta selección reduce ambos la longitud de la carretera de transporte de mineral a la mina y la línea principal de abastecimiento de agua. La posición de la planta proporciona un sitio inclinado, un área adecuada de eliminación de relaves, espacio para el campamento de la gente de mina y los empleados supervisores y operadores de la planta, y un área adecuada para laboratorio, y los talleres de mantenimiento, el horno de cal, la central eléctrica, además, una franja para aviones pequeños para su uso de emergencia. Una vía para enviar el mineral del portal de la mina a un punto accesible para el transporte en camión hasta la planta. El abastecimiento de agua fue desarrollado por pozos de agua cerca de cauces de un río y bombeo por una línea de 4 pulgadas hasta la planta.

Las condiciones locales en lo que se refiere mano de obra, materiales, ubicación de la mina, suministro de agua, y accesibilidad fueron los factores influyentes en la planificación y el diseño de esta planta de cianuración de oro de 200 toneladas por día.

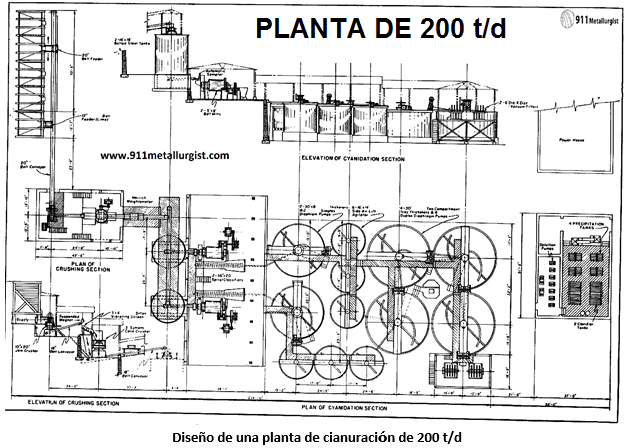

Diagrama de Flujo del Proceso de Cianuración

El diagrama de flujo fue desarrollado a partir de pruebas de laboratorio bajo la dirección de 911 Metallurgist, y es en breve como sigue: El mineral de la tolva de gruesos es alimentado por un alimentador continuo y transportado a la sección de chancado. La cal es alimentada al mineral grueso debido a la gran cantidad requerido y por la facilidad de adición. Una parrilla estática separa la fracción menos 1″material delante de la chancadora de quijadas 10″x 20″ que está en circuito abierto con una zaranda vibratoria de doble cubierta 3’x6 ‘ y una trituradora del cono de 3’. La cubierta superior de la zaranda de 3′ x 6′ separa la fracción menos ½». El material chancado es transportado a las tolvas de finos por un transportador de banda fijo, con posibilidad de aceptar almacenamiento en otros depósitos adicionales en caso de la expansión de la capacidad de la planta.

El mineral de depósitos de finos es alimentado para cada uno de los molinos de bolas de 5′ x 8′ mediante un sistema de velocidad variable. Los molinos de bolas están en circuito cerrado con los clasificadores en espiral de 36”. El rebose de cada clasificador es 95% menos 100 mallas y la pulpa tiene una densidad de 25% de sólidos y fluye por la gravedad a espesadores de 30′ diámetro por 8′ de alto. El rebose del espesador, y la solución rica se dirigen a la planta de precipitación debajo del molino. La descarga inferior de cada espesador es enviada a un sistema de lixiviación de tres tanques de 16′ de diámetro x 14’ de alto. La pulpa del tercer agitador se dirige al primer espesador del sistema de lavado en contracorriente de una serie de cuatro espesadores con doble compartimiento. Cada compartimiento está conectado con una bomba para el control correcto de la pulpa entre los espesadores. La descarga inferior del cuarto espesador es bombeada a dos filtros de discos de 6’ x 4 discos.

El queque filtro es repulpado y bombeado a una alta densidad al depósito de relaves. El agua fresca es añadida al cuarto espesador para reponer el agua perdida debido a la evaporación y la humedad contenida en el queque del filtro. El agua del depósito de relaves contiene un poco de cianuro y es reciclada para el uso como agua de lavado en los espesadores o para usarse en la planta como parte del agua de proceso.

Diseño de la Planta de Procesamiento

Para efectuar el diseño se consideró un fácil transporte del mineral, y una inversión mínima en el equipo y los componentes de construcción, así como contingencias para una recuperación económica, y bajos costos operativos. La construcción incorpora el mejor aprovechamiento de mano de obra y materiales locales debido a una posible ubicación remota.

Las tolvas de gruesos fueron ubicadas para permitir el acceso de camiones sin pasar por muchas pendientes, y con espacio amplio de descarga de los camiones sin mayor pérdida de tiempo. Cuatro tolvas fueron para recibir y almacenar mineral y cal.

La sección de chancado ubicada para reducir longitud de la faja transportadora para puntos de almacenamiento, y tener solo una excavación mínima y las paredes de contención con la inclinación adecuada. Sin embargo, la excavación y las paredes retención no afectaron los costos como podría ocurrir debido al costo bajo de mano de obra local. Todas las paredes de contención se hicieron de obra de mampostería de caliza, usando cemento portland.

El equipo para la planta de chancado fue seleccionado para permitir que la planta pueda ser expandida para 400 toneladas al día sin alteraciones o adiciones, excepto por las dos tolvas de finos adicionales. El espacio fue provisto para el esperado incremento en la capacidad de tratamiento.

La planta fue diseñada para dos circuitos en paralelo idénticos de 100 toneladas por el día cada, y el aumentado de la capacidad se planificó para ser operado en una manera similar.

Las tolvas de finos son tanques de 16′ de diámetro y 18′ de alto. Estos son soldados para la facilidad de erección y para poder incrementar su capacidad si fuese necesario más tarde. Toda solución de la planta y tanques de almacenamiento de agua también son acabados por soladura. Estos tanques se montan dejando espacio suficiente para los alimentadores de mineral que se instalan en la parte inferior. Hay espacio para hacer muestreo de la faja de descarga

La sección de molienda consiste de una amplia área de trabajo alrededor de los molinos de bolas y clasificadores. La cimentación del molino de bolas se refuerza con concreto armado para adecuadamente soportar los molinos. Los molinos fueron equipados con chutes de alimentación de acero, que tienen cubiertas removibles para el acceso y la inspección. El arreglo de los espesadores primarios, los tanques de cianuración y los espesadores del circuito de lavado se hicieron proveer flujo por gravedad de solución y las bombas adecuadas para el control de la pulpa. El acomodamiento compacto con vías de acceso permitió a los operadores el acceso fácil para el control de la operación y una vista despejada del área de operación.

Todos los espesadores y los tanques de lixiviación se soportaron sobre una base circular de concreto y las paredes para los túneles del sistema de tuberías de la descarga inferior del espesador. Un piso de concreto fue diseñado con puntos de drenaje hacia un sumidero. Este sumidero está conectado a una bomba y es necesario para manejar cualquier derrame de solución o en caso que exista la necesidad de vaciar cualquier espesador o el tanque de lixiviación.

Se tuvo en consideración en forma detallada el tamaño de todas las líneas de tuberías y la inclinación respectiva para los flujos de solución y de la pulpa, conjuntamente con el arreglo compacto, claramente delineado. Todas las curvas tuvieron un radio amplio, y con conexiones tipo T, donde las curvas cerradísimas fueron requeridas. Las juntas de tipo abrazadera fueron seleccionadas para la facilidad en la instalación y la remoción en caso de algún problema en la tubería. Los techos fueron de acero corrugados soportados por vigas y columnas de acero. Esta consideración fue el área de chancado, tolva de finos. Molienda y área de filtración.

El equipo de la planta de precipitación fue instalado en un edificio de estructura de acero y con su techo metálico respectivo. Esta planta considero filtración, sistema de vacío, precipitación con polvo de zinc, y filtración, y bombas para la solución.

Los hornos de secado del precipitado y los hornos de fundición fueron instalados en un cuarto separado de la sección de precipitación.

La central eléctrica para la planta incluyó tres generadores eléctricos a petróleo, una de ellas en standby. El sistema eléctrico era de tres fases, 60 Hertz, 440 voltios, y una sola fase de 60 ciclos, 220 voltios para uso y alumbrado.

El período del diseño y de la construcción para esta planta requirió aproximadamente cuatro meses, incluyendo el arranque inicial para revisión de la metalurgia, y los ajustes y alteraciones menores.

El reconocimiento de los diversos factores y los problemas, y su evaluación correcta en las etapas planificadoras dieron como resultado un ahorro en los costos de la construcción, y la subsiguiente operación de esta planta.