Fácil Expansión de Planta: Moler menos, y Flotar a un tamaño grueso a un mayor tonelaje

El Problema con la Flotación de Partículas Gruesas

Muchas plantas de flotación tienen una molienda de tamaño muy fino. Esto significa que se gasta el dinero en la molienda de la ganga, la cual puede ser desechada en una malla más gruesa. Muchas plantas tratan minerales donde la ganga está libre a una malla gruesa, y un concentrado de tamaño grueso es económico. Si la planta está utilizando una máquina de flotación que puede procesar un producto grueso (tal como ocurre con la celda de flotación «Sub-A»), un ligero cambio en el diagrama de flujo puede aumentar el tonelaje, mejorar la recuperación y tener menores costos de molienda y reactivos.

La Flexibilidad es importante en un diagrama de flujo, también es de suma importancia dentro de la propia máquina de flotación. La capacidad de manejar un mineral de tamaño grueso o fino sin cambios en el equipo y con sólo cambios menores en el diagrama de flujo es uno de los requisitos de un buen equipo de concentración.

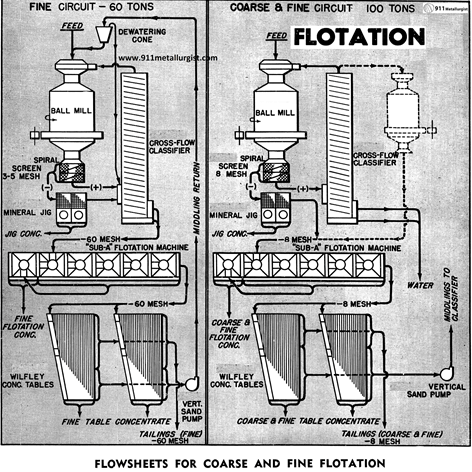

DIAGRAMA DE FLUJO

Circuito de flotación de un material fino, 60 Toneladas por día

A la izquierda de la figura aparece un circuito convencional para un tipo de mineral o de separación bulk mediante un clasificador y un jig en circuito cerrado con el molino de bolas Este diseño fue efectuado para tratar un material de aproximadamente 60 mallas.

La flotación fina es usada cuando la ganga y el mineral están tan estrechamente asociados que requieran una molienda fina para liberar el mineral. Incluso bajo tales condiciones, un Jig resulta práctico en el circuito para retirar un producto intermedio o libre de oro o de otros minerales de delante del clasificador. Debido a la extrema selectividad de este Jig, un alto ratio de concentración puede ser obtenido. El Jig requiere poca agua y algo de agua adicional debe agregarse a su descarga para controlar la clasificación de manera correcta.

Un banco de flotación de seis celdas Sub-A recibe el rebose del clasificador. Debido al circuito cerrado de molienda y la estrecha asociación de la ganga y el mineral, la cantidad de mineral fino en el rebose es muy fino y está mezclado con partículas más gruesas, y ganga de baja densidad. Los reales de la máquina de flotación son alimentados a un circuito de mesas de concentración Wilfley, las cuales dan una indicación visual de la eficiencia de la flotación y se vuelven especialmente importantes como unidades de recuperación cuando se tratan óxidos o carbonatos.

Una bomba recircula el producto intermedio de las mesas a un cono de separación solido-líquido para tener un producto con menos agua que pueda ingresar a un circuito de remolienda. El rebose del cono pueden ser combinado con el rebose del clasificador o el alimento al clasificador.

Circuito de Flotación de Finos y Gruesos, 100 Toneladas por día

Utilizando el mismo equipo y en la misma posición, un ligero cambio en el diagrama de flujo permite que las partículas de mineral grueso y fino puedan recuperarse por flotación.

La descarga del molino de bolas en este circuito de gruesos pasa a través de un trommel para la separación del mineral grueso o libre. Los relaves del jig son enviados directamente a la máquina de flotación, un producto algo más fino es necesaria en el molino de bolas que cuando se trabaja en circuito de molienda cerrado. Incluso con este tamaño fino, una alimentación más gruesa pasa a flotación cuando sólo está siendo tratado el rebose del clasificador. El flujo por gravedad que se da en una celda de flotación «Sub-A» permite alimentar este mineral más grueso de una celda a otra donde los minerales tanto finos como gruesos son recuperados en el concentrado puesto que la posibilidad de sobremolienda ha sido eliminada. Evitando la sobremolienda, se reducen los costos, se reduce el consumo de reactivos, las recuperaciones se aumentan y el filtrado del concentrado es mejor.

Los relaves conteniendo partículas gruesas y finas pasan por el circuito de mesas de concentración, y de esta manera estas toman una función más importante al recibir una gran cantidad de material grueso, y poder producir un concentrado grueso. Una bomba recircula el producto intermedio a la cabeza del circuito alimentando al clasificador, el que ahora actúa principalmente sólo como un equipo de separación solido-liquido. El producto grueso del clasificador es devuelto al molino de bolas y el rebose siendo casi agua, puede ser reutilizado en la planta. Debido a esta disposición del circuito abierto y con un relave fino y grueso, o la eliminación de los relaves de las mesas, la capacidad del molino de bolas se ha aumentado aproximadamente de 60 t/d hasta cerca de 100 t/d. Entonces surge la pregunta, ¿Por qué volver a moler hasta obtener un tamaño fino si la ganga puede ser retirada del circuito?

Un molino de remolienda puede ser utilizado para moler la descarga gruesa del clasificador, y su producto puede juntarse con la descarga del molino de bolas primario. Esto aumenta aún más la capacidad de la planta. La capacidad del circuito de flotación tal como se utiliza en el circuito de finos puede ser duplicada en el circuito de gruesos cuando se usa un molino de remolienda.

Una característica sobresaliente de la máquina de flotación «Sub-A» es su capacidad para manejar alimentos gruesos. Esto es posible gracias a su exclusivo principio de «flujo por gravedad» y al recubrimiento de caucho en las partes de acero afectadas por el desgaste.

Muchas ventajas importantes se tienen como resultado de trabajar con un circuito de flotación de gruesos y finos sobre uno diseñado solo para flotar un material fino.

- Los costos de molienda se reducen

- Mayor capacidad se obtiene con el mismo equipo.

- La producción de concentrados con partículas gruesas facilita las operaciones de eliminación de agua, especialmente filtración.

- Al eliminarse la molienda excesiva, se reduce la formación de lamas, las cuales afectan la flotación.

- Se reduce el costo por uso de reactivos.

Debe estudiarse con cuidado a la hora de diseñar una planta concentradora para tomar ventaja de la flexibilidad disponible, especialmente en la selección de las celdas de flotación, de modo que el diagrama de flujo tenga el máximo grado de flexibilidad