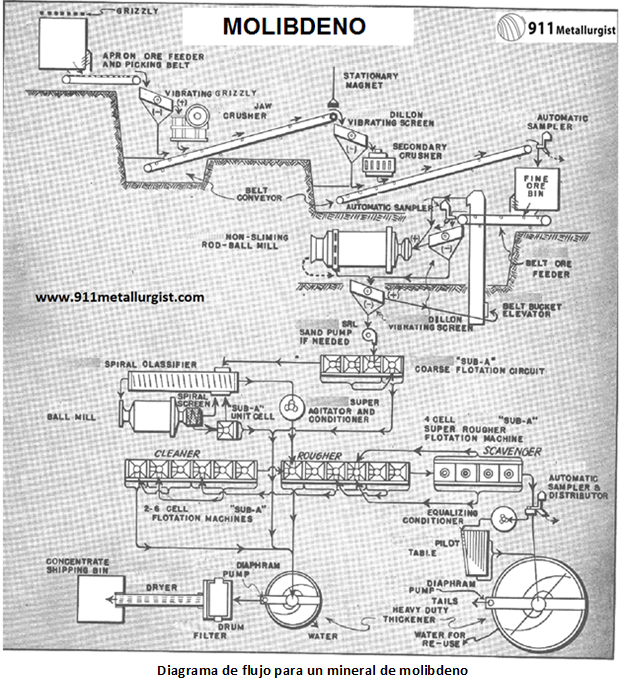

Este circuito de flotación de molibdeno es para un tonelaje de 250 a 500 por 24 horas y está diseñado para un mineral de molibdeno de baja ley teniendo el deposito solo algunas zonas de alta ley y con ganga de cuarzo y pirita. Es también básicamente atinado para muchos otros minerales sulfurados, como antimonio, plata y algunas menas de plomo.

Las ideas básicas acentuadas en este diagrama de flujo son la simplicidad y la separación rápida del mineral liberado. El flujo por gravedad es usado lo más posible en manejar el mineral y la pulpa.

La habilidad de las celdas de flotación mecánicas para producir un concentrado alto de grado y también para circular productos intermedios por la gravedad son características importantes.

La molienda excesiva el mineral es un parámetro importante en la flotación, pero también requiere más equipo, molinos de bolas más largos, celdas de flotación y espesadores.

Diagrama de flujo para molibdeno

El circuito de chancado, el cual está diseñado para 8 horas de operación de día, consta de un alimentador de placas, con bastante longitud para iniciar la alimentación del mineral en curso. El operador de la trituradora con su asistente puede clasificar cualquier mineral alto grado, puede la roca sin valor, madera o alguna pieza de acero. El circuito es abierto por simplicidad, costo bajo y con menor tendencia a chancar en exceso.

Considerar el uso de una zaranda vibratoria adelante de cada etapa de chancado para evitar un exceso de chancado del mineral que se encuentra lo suficiente fino y pueda separarse en la etapa de chancado respectiva.

Una polea magnética o un magneto estacionario sobre la faja transportadora puede ser usado. En posiciones remotas se puede usar ambos para salvar a la chancadora secundaria de fragmentos de acero peligrosos. El imán suspendido remueve los pedazos de acero de los estratos superiores del flujo de mineral y la polea magnética quita pedazos cerca de la faja.

Las muestras de cabeza de la planta se obtienen de muestreos diarios sistemáticos. Puede ser de ayuda para tener tomar muestras de la faja y del rebose del ciclón.

Molienda

La zaranda vibratoria remueve los finos adelante del circuito molino de barras-molino de bolas. Esta planta esta arreglada con características especiales para evitar la producción de lamas, por lo que hay una descarga periférica y la abertura de descarga en la tapa es gran diámetro. Este método doble de descarga impide una posible sobrecarga y da flexibilidad adicional a la molienda.

Los molinos de barras producen pocas lamas, pero los molinos de bolas también pueden ser usadas. La abertura de descarga es grande y ayuda a los cambios de forros y también para recargar barras o bolas. Una abertura de menor diámetro puede ser usada si desea.

La descarga periférica del molino de barras se junta con la fracción pasante de la zaranda y el flujo total se vuelve a clasificar en una zaranda de abertura fina para separar y el material grueso antes de que la pulpa entre en las Celdas mecánicas de flotación.

E; material grueso se dirige a un elevador de cangilones que lo devuelve al Molino de barras para remoler. Una Bomba de pulpa de servicio pesado posiblemente pueden ser usado en lugar del elevador.

Circuito de flotación de gruesos

En muchos minerales de molibdeno un concentrado de calidad superior puede hacerse en este circuito de flotación de gruesos de cuatro celdas. Las celdas mecánicas es una unidad que exitosamente puede tratar el material grueso sin arenarse. Los relaves de este circuito de flotación se remuelen en un circuito especialmente diseñado.

Circuito de Remolienda

Esto consta de un Molino de Bolas en circuito cerrado con una celda unitaria y el clasificador en Espiral. La celda unitaria toma el material fino de molino de bolas, separa el mineral liberado y, produce un concentrado muy alto grado de molibdeno.

La celda unitaria es una de las partes más importantes del circuito, pues no sólo remueve una porción principal del mineral de molibdeno como un producto de alto grado, sino que también puede remover un mayor tonelaje de un producto intermedio para su posterior mejora de calidad. La descarga de la celda unitaria se dirige por gravedad a un clasificador para separación de los finos para flotación y el producto grueso para su remolienda.

Circuito de flotación de finos

Los finos se dirigen a un acondicionador para proveer una alimentación estable y también para el condicionamiento necesario de los reactivos para los mejores resultados de flotación. La pulpa condicionada va a la primera celda del circuito de flotación primaria. Es posible concentrar una cantidad sustancial de concentrado de molibdeno de alto grado para no efectuar su limpieza. El resto del concentrado normalmente requiere limpieza convencional en varias etapas. Muchos otros minerales, como antimonio, plata y plomo también pueden generar un producto de calidad superior.

El circuito primario tiene seis celdas y el de limpieza de seis celdas lo cual es típico para molibdeno o cualquier otro mineral en donde se requiere de varias etapas de limpieza. La recirculación se hace por la gravedad en el banco de celdas. Con su flexibilidad de diseño cualquier flujo puede hacerse fácilmente manipulable sin el uso de bombas.

Los relaves de flotación primaria se dirigen a un circuito de flotación de agotamiento. Estas celdas pueden tener doble impulsor y doble descarga. Son usadas para recuperar todo el de mineral flotable. Este concentrado es enviado por la gravedad para las celdas inmediatamente precedentes.

Tratamiento del Concentrado

El concentrado de molibdeno de alto grado es enviado a un espesador de servicio pesado antes de la filtración. El filtro es de tambor y está instalado lo suficientemente alto a fin de que puede recibir su alimento por bombeo y el tanque puede ser drenado y el flujo se dirige por gravedad de vuelta al espesador si es necesario. La capacidad del filtro debería ser suficiente a fin de que manejará el tonelaje entero en 10 o 12 horas. Puede incluirse un secador del concentrado antes de que este se almacene.

Relaves

Los relaves son muestreados. Un cortador divide la muestra en dos partes, una para análisis y la otra para su procesamiento en una mesa. Los relaves luego van a un Espesador y el agua del rebose es recirculada.

Muchas plantas están usando los principios básicos enseñados en este diagrama de flujo. Su éxito ha estado directamente relacionado con su práctica de » Cuando su mineral esta liberado, recupérelo como pronto y como sea posible.”

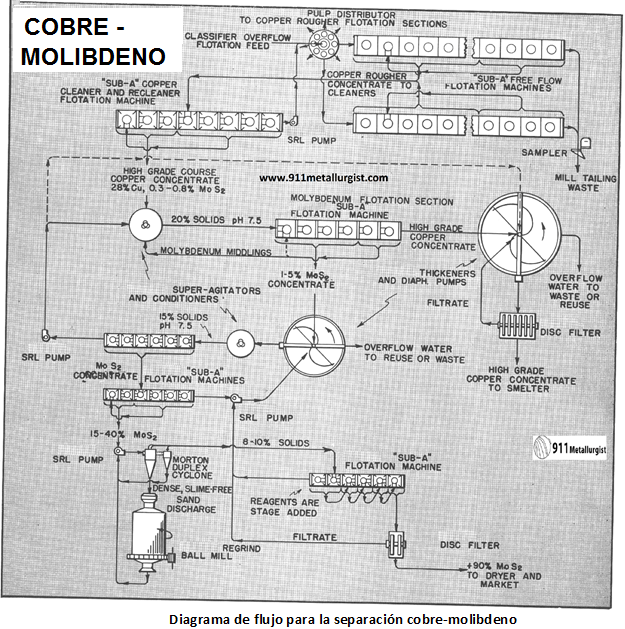

Flotación de molibdeno de concentrados de cobre

Separación de Cobre y Molibdeno

El molibdeno es encontrado en pequeñas cantidades dentro de prácticamente todos los pórfidos de cobre. Es usualmente presente como el sulfuro, molibdenita, la cual es fácilmente recuperado en el concentrado de cobre. Los concentrados de flotación de sulfuro de cobre pueden contener de 0.25 a 1.00% de MoS2. Cuando tales minerales son molidos en tonelajes grandes la cantidad de molibdeno presente puede ser importante.

Casi todos los productores grandes de cobre ahora tienen sistemas de recuperación de molibdeno.

Diagrama de Flujo de Separación Cobre/Molibdeno

Uno de los sistemas típicos de tratamiento y muy exitosos se describe a continuación. Recurre enteramente al control de reactivos y la flotación para separar la molibdenita de un concentrado de sulfuro de cobre. Ningún tratamiento térmico o de tostación son usados. En este proceso el ferrocianuro de sodio y el cianuro de sodio son utilizados como agentes depresivos de mineral de cobre mientras el ácido sulfúrico es el modificador del pH.

Flotación cobre-molibdeno – El mineral después de la molienda en la manera convencional, se somete a una flotación colectiva. La flotación selectiva es usada donde la pirita debe ser mantenida en los relaves de flotación. En este caso, la cal sirve para control del pH.

Los reactivos usuales son los xantatos y un espumante selectivo como Dow Froth 250 o uno de los espumantes de un alcohol ligero.

Las etapas de flotación son la primaria, de agotamiento, y limpiezas para proveer un concentrado alto grado de cobre que contiene la molibdenita. Todos estos pasos pueden estar exitosamente consumados en una celda mecánica con recuperaciones excelentes y el concentrado resultante es un producto altamente deseable por una fundición de cobre.

FLOTACION DE MOLIBDENITA

El concentrado alta ley de cobre del circuito de limpieza contendrá de 20% a 30% de sólidos. En este punto los sulfuros de cobre son selectivamente deprimidos y la molibdenita es flotada en etapas sucesivos hasta que se tiene un concentrado de molibdenita de alta ley.

El concentrado de cobre es enviado a un Acondicionador. El ácido sulfúrico se agrega para bajar el pH alcalino para 7.5. El ferrocianuro sódico es añadido a la descarga de acondicionador o a un cajón de bomba si una bomba es necesaria entre el acondicionador y las celdas. Este reactivo deprime los sulfuros de cobre. La pulpa condicionada es entonces tratada en un circuito de flotación primaria. Estas celdas son usualmente del mismo tamaño que las celdas que las del circuito de limpieza de cobre. Esta etapa de flotación produce un concentrado de molibdeno conteniendo de 1 % a 5 % de MoS2. Además de los reactivos anteriormente citados, el cianuro de sodio, y el aceite combustible son usados. Los relaves de flotación de este circuito son los concentrados finales de cobre que van para espesamiento y filtrado. Los concentrados primarios de molibdeno también van a un espesador antes del acondicionamiento para las etapas de limpieza.

FLOTACION DE LIMPIEZA

La descarga del espesador descarga el concentrado de molibdeno a 65% – 70% de solidos hacia un Acondicionador. Durante el acondicionamiento la pulpa puede diluirse con agua, y el ácido sulfúrico se agrega para regular el pH a 7.5. La pulpa acondicionada después de la adición de ferrocianuro sódico va a dos bancos de Celdas de Flotación para tres etapas de limpieza. El aceite combustible, y un espumante, y un adicional de ferrocianuro sódico es añadida por etapa según se requiera. El control exacto del pH es crítico y se hace usualmente automáticamente. Estas tres etapas de aumento de la ley del concentrado MoS2 es de 15% hasta 40% y la espuma final en este punto contendrá 20% de sólidos. El relave de la primera etapa de limpieza es devuelto al acondicionador y circuito de flotación primaria, puede ser desviado directo para el espesador final de concentrado de cobre y el filtro. Los intermedios de la segunda etapa de limpieza son devueltos al espesador para un retratamiento, y los relaves de la tercera limpieza recirculan a la segunda limpieza.

REMOLIENDA Y LIMPIEZA FINAL

El concentrado de MoS2 en este punto contiene 15 a 40% de MoS2 y va a un Molino de Bolas que trabaja en circuito cerrado con un ciclón clasificador. El agua se agrega según se requiera para mantener el rebose del clasificador a 8 – 10% de sólidos, mientras el que la descarga inferior es devuelta al molino, y contiene cerca de 70% de sólidos.

El rebose del ciclón es limpiado cinco veces sucesivas para traer al MoS2 arriba a más de 90%. El cianuro de sodio, el aceite combustible, y un espumante son añadidos según se requiera. Ningún ácido es usado en este circuito desde que el cianuro se usa para deprimir la calcopirita y la pirita. El relave de limpieza es retornado al espesador para su retratamiento.

Las celdas de flotación mecánicas son una opción para el circuito de limpieza. Algunos circuitos de retratamiento de molibdeno pueden ponerse muy complicados y dependientes en el número de etapas de condicionamiento y de flotación necesarias para lograr grado final con una buena recuperación. Una operación antigua, por ejemplo, usaba sobre 10 celdas en su planta de retratamiento MoS2. Estas celdas se extienden desde 100 pies cúbicos hasta 10 pies cúbicos por celda. En una cierta cantidad de las plantas pequeñas, celdas de menor volumen han sido usadas con buenos resultados.

PRUEBAS DE LABORATORIO Y PLANTA PILOTO

Para desarrollar un método de retratamiento para la recuperación del molybdenite de un mineral cuprífero específico es mejor correr un programa de pruebas usando concentrado de cobre de una operación industrial. Esto es bastante más satisfactorio que tratar de producir el concentrado de cobre en un laboratorio desde la cantidad de producto disponible está bastante limitado debido a la cantidad de concentrado de cobre requerido. Los minerales cupríferos también pueden ser muy erráticos en contenido del molibdenita, por lo tanto el trabajo en un concentrado producido de un circuito normal de flotación usualmente minimizará esta condición.